|

C&M-3-2012

>

Biomasse als Rohstoff für die Chemie

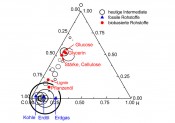

Biomasse als Rohstoff für die ChemieGibt es einen Kompass im Dschungel aller Optionen?Der Rohstoffwandel in der chemischen Industrie hin zu alternativen Kohlenstoffquellen jenseits von Erdöl wird immer greifbarer. Biomasse als im Prinzip einzig verfügbare nachwachsende Kohlenstoffquelle eröffnet dabei zahlreiche neue Nutzungsmöglichkeiten. Der vorliegende Artikel stellt ein Bewertungskonzept vor und zeigt Besonderheiten bei der Nutzung von Biomasse auf. Heutige Situation in der chemischen Industrie Die chemische Industrie ist heute zu etwa 80% von Erdöl als Rohstoffquelle abhängig. Der Preis für das Erdöl stieg in den vergangenen Jahrzehnten im Mittel um jährlich etwa 10% und es ist davon auszugehen, dass sich dieser Trend in den nächsten Jahren fortsetzen wird. Aktuell liegt der spezifische Preis für Erdöl bei etwa 0,66 €/kg. Dies sind im Wesentlichen die C-bezogenen Kosten, die auch bei chemischen Produkten also mindestens alleine aufgrund des Rohstoffpreises zu erwarten sind. Dieser konsequente Anstieg des Erdölpreises lädt dazu ein, über Alternativen nachzudenken, insbesondere über den einzigen nachhaltigen und einfach zugänglichen Kohlenstoffpool: Biomasse. Um sich hier einen ersten Eindruck über die Konsequenzen eines entsprechenden Rohstoffwandels zu verschaffen, sind in Abbildung 1 das massenbezogene C:H:O-Verhältnis heutiger Zwischenprodukte (schwarze Kreise) sowie das der fossilen (blaue Dreiecke) und biogenen Rohstoffe (rote Kreise) dargestellt. In dieser Darstellung fällt auf, dass heutige Zwischenprodukte und die fossilen Rohstoffe in ihrer Zusammensetzung vergleichsweise ähnlich sind und zum allergrößten Teil keinen Sauerstoff enthalten. Das weite Spektrum der Endprodukte, das heute aus Erdöl produziert wird, basiert auf wenigen Plattform- und Basischemikalien, die einen verhältnismäßig geringen Sauerstoffanteil aufweisen und auf die chemische Struktur von Erdöl zugeschnitten sind. Im Gegensatz dazu ist der Sauerstoffanteil der biobasierten Rohstoffe mit bis zu etwa der Hälfte der Masse deutlich höher. In den nächsten Abschnitten wird nun ein Weg aufgezeigt, um unterschiedliche Syntheserouten, basierend auf den verschiedenen Feedstocks, mithilfe einfacher Argumente zu bewerten, wobei auch der Sauerstoffanteil berücksichtigt werden kann.

Abb.1 Massenbezogene C:H:O-Zusammensetzung fossiler und biogener Rohstoffe und Zwischenprodukte

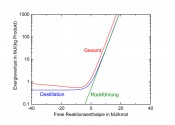

Biobasierte Syntheserouten in der chemischen Industrie Um die Biomasse als Feedstock bewerten zu können, sollen hier zunächst einige mögliche Syntheserouten zu unterschiedlichen Produkten angeführt werden, um diese dem bereits skizzierten Weg über fossil basierte Plattformchemikalien gegenüberzustellen. Biomasse kann zum einen zunächst zu Synthesegas vergast werden, woraus im Anschluss die bereits heute aus Erdöl hergestellten Plattformchemikalien und Produkte synthetisiert werden. Zum anderen kann die Syntheseleistung der Natur genutzt werden, indem bestimmte Bestandteile wie Glucose, Stärke oder Fettsäuren direkt chemisch oder biotechnologisch genutzt werden. Tendenziell führen die letztgenannten Syntheserouten zu Produkten, die einen vergleichsweise hohen Sauerstoffanteil haben. Für eine chemische Nutzung von Biomasse stehen also zahlreiche Routen zur Verfügung und es stellt sich die Frage, auf welchem dieser Wege Biomasse möglichst effizient eingesetzt werden kann. Exergiebilanzen zur Bewertung von Syntheserouten Viele biobasierte Syntheserouten befinden sich derzeit in einem frühen Entwicklungsstadium. Für eine Bewertung stehen also nur sehr wenige Informationen über die Prozesse zur Verfügung. Stoff- und Energiebilanzen sind für eine Bewertung allerdings nicht ausreichend, da die Qualitäten unterschiedlicher Energieformen nicht berücksichtigt werden. Durch die Berücksichtigung der Qualität der Energie über Exergiebilanzen kann diese Schwierigkeit umgangen werden. Exergie ist der Anteil der Energie, der in einem idealen Prozess im Austausch mit der Umgebung vollständig in nutzbare Arbeit umgewandelt werden kann. Auf diese Weise ist es möglich, mit wenigen Informationen erste Abschätzungen durchzuführen, indem mit der chemischen Exergie das stoffliche und mit der physikalischen Exergie das thermische und mechanische Potenzial zur Arbeitsleistung berücksichtigt wird. Selbst der Aufwand für eine Stofftrennung kann exergetisch durch Bezug auf die Mischungsentropie der idealen Mischung überschlägig ermittelt werden. Abbildung 2 zeigt die chemische Exergie einiger Stoffe, die entlang der Prozesskette in verschiedene Kategorien eingeordnet sind. Die chemische Exergie ist dabei eine Größe, die einerseits nicht vom Prozess abhängt und andererseits den häufig deutlich wesentlichsten Beitrag zur Exergiebilanz beisteuert. Wird also die chemische Exergie über alternative Prozessschritte vergleichend bilanziert, ergeben sich erste Aussagen darüber, welche Relationen bzgl. der einzusetzenden Energie zu erwarten sind. Ein heute typischer Prozess ist die Herstellung des Kunststoffs Polyethylen aus Erdöl über Ethylen. Es fällt auf, dass das Niveau der chemischen Exergie der im Prozess beteiligten Hauptkomponenten sehr ähnlich ist. In Abbildung 2 verlaufen die einzelnen Schritte dieses Prozesses also auf konstantem Exergieniveau, d.h. horizontal. Es stellt sich sofort die Frage, ob diesem Verhalten eine tiefere Ursache zu Grunde liegt oder ob dieser horizontale Verlauf sich nur zufällig ergibt. Um dieser Frage nachzugehen, wird ein allgemeiner Prozess betrachtet, dessen Kernstück ein Reaktor sei, in dem die Reaktion A –>B ablaufe. Nach der Reaktion erfolgt ein Trennschritt, mit dem nicht umgesetztes Edukt vom Produkt getrennt und nach einer nötigen Konditionierung in den Reaktor zurückgeführt wird. Es wird für den Reaktor vereinfachend angenommen, dass der Gleichgewichtsumsatz erreicht wird, der durch das chemische Gleichgewicht und dieses wiederum durch die freie Reaktionsenthalpie bestimmt ist. Um die freie Reaktionsenthalpie auswerten zu können, muss für einen so generisch definierten Prozess angenommen werden, dass er bei Umgebungsbedingungen abläuft. Ist dies der Fall, entspricht die freie Reaktionsenthalpie dem Umsatz an chemischer Exergie. Dieser einfache Prozess kann nun bzgl. der Exergiebilanz betrachtet werden.

Abb.2 Chemische Energie in MJ/kg für verschiedene Stoffe in der chemischen Industrie. Die blaue Linie charakterisiert typische fossile Synthesewege, die grünen Linien mögliche biogene Syntheserouten

Abb.3 Exergiebedarf in MJ/(kg Produkt) für die Reaktion A –>B

Ist für A –>B die freie Reaktionsenthalpie negativ, liegt also B auf einem niedrigeren Exergieniveau als A, so liegt das chemische Gleichgewicht auf der rechten Seite, d.h., der Umsatz ist fast vollständig, der Trennaufwand nach der Reaktion entsprechend gering und der Strom A, der nach der Trennung in den Reaktor zurückgeführt werden muss, ebenfalls. Ein Reaktionsschritt von einem Edukt auf hohem Exergieniveau zu einem Produkt auf niedrigerem Exergieniveau verläuft also günstig ab. Wird dagegen eine Reaktion betrachtet, bei der das Produkt auf höherem Exergieniveau liegt als das Edukt, ist die freie Reaktionsenthalpie also positiv, so ist das chemische Gleichgewicht tendenziell eher auf der linken Seite, der Umsatz also entsprechend gering. Dies führt zu einem erhöhten Trennaufwand. Gleichzeitig muss der Rückführungsstrom ja typischerweise konditioniert werden, bevor er in den Reaktor zurückgeführt werden kann. Beispielsweise muss der Druck oder die Temperatur angepasst werden. Dieser Konditionierungsaufwand wird auf das Produkt bezogen umso höher, je höher der relative Rückführstrom ist. In Abb. 3 sind diese Zusammenhänge quantitativ dargestellt. Der Exergieeinsatz für die Konditionierung der Rückführung ist zu 0,5MJ/kg angenommen, ein eher geringer, aber typischer Wert. Der Trennaufwand wurde mithilfe des minimalen Rücklaufverhältnisses abgeschätzt, einem Betriebspunkt, der die geforderte Reinheit der Produktströme bei minimalem Energiebedarf gewährleistet. Es wird deutlich, dass eine positive freie Reaktionsenthalpie zu einem exponentiellen Anstieg des benötigten Aufwandes an Exergie und damit der Kosten für den betrachteten einfachen Prozess führt. Entsprechend bedeutet dies, dass für einen Prozess, der von einem Ausgangsstoff A über mehrere Schritte zu einem Produkt C umgesetzt wird, Zwischenprodukte niedrigerer Exergie vermieden werden sollten. Andernfalls wären nach einem Intermediat niedrigerer chemischer Exergie Schritte mit positiver freier Reaktionsenthalpie mit den erläuterten negativen Folgen für die Produktionskosten nötig. Solche allgemeinen Betrachtungen sind natürlich für den Einzelfall zu diskutieren, zeigen aber eben fundamentale Zusammenhänge auf, die ohne die starken Annahmen nicht ableitbar wären. Auswirkungen auf Biomasse als Rohstoffquelle Die chemische Exergie von alternativen C-Quellen wie z.B. Glucose ist deutlich geringer als die fossiler Edukte und Intermediate. Werden die zuvor diskutierten Ergebnisse auf das in Abbildung 2 dargestellte Diagramm übertragen, bedeutet dies, dass Synthesewege exergetisch ungünstig sind, die, von den biogenen Rohstoffen ausgehend, zu konventionellen Produkten mit eher hoher chemischer Exergie führen. Bei der Nutzung von Biomasse sollten im Sinne einer Minimierung des Exergiebedarfs deshalb Plattformchemikalien und Endprodukten angestrebt werden, die ein der Biomasse angepasstes Exergieniveau aufweisen. Da die chemische Exergie der Komponenten u.a. mit dem Sauerstoffanteil invers korreliert, bedeutet dies, dass kostengünstig herzustellende Intermediate und Produkte tendenziell sauerstoffhaltiger sein werden als die fossiler Routen. Die Herstellung von Polymilchsäure (PLA) – die hier lediglich als ein Beispiel dient – über Milchsäure aus Glucose weist einen vergleichsweise horizontalen Pfad im Exergiediagramm auf. Die Entwicklung solcher neuer Syntheserouten und die Etablierung eines darauf basierenden Produktstammbaums wird die Forschung in den nächsten Jahrzehnten absehbar prägen. Foto: © istockphoto.com| migin |

C&M 3 / 2012

Das komplette Heft zum kostenlosen Download finden Sie hier: zum Download Die Autoren:Weitere Artikel online lesenNewsAhlborn GmbH: Hochgenaue Temperaturmessung mit digitalen FühlernBei über 80 % aller industriellen Messaufgaben werden Temperaturen gemessen. Wichtig ist das Zusammenspiel von Messgerät und Fühler sowie die verwendete Technologie. Aus der Präzisionsschmiede, der Firma Ahlborn aus Holzkirchen bei München, kommt jetzt ein Messsystem für hochgenaue Temperaturmessung, das nicht nur im Labor verwendet werden kann.© Ahlborn Mess- und Regelungstechnik GmbH |

Suche: