|

Einsatz der Thermografie bei Instandhaltung und Anlagenverbesserung

Einsatz der Thermografie bei Instandhaltung und Anlagenverbesserung

War der Einsatz von Thermokameras vor einigen Jahren noch mit Hindernissen in Form hoher Anschaffungskosten, mäßiger Auflösung und großem Zeitaufwand bei der Berichtserstellung verbunden, hat sich die Situation in den letzten Jahren dramatisch gewandelt. Der technologische Fortschritt stellt dem Anwender je nach Anforderungsprofil hervorragende IR-Kamerasysteme in unterschiedlichen Preissegmenten zur Verfügung.

Die Thermografie, als bildgebendes Verfahren zur Anzeige der Oberflächentemperatur von Objekten, kommt nicht nur in der Prozessindustrie zum Einsatz. So werden häufig auch Wärmebilder von Tieren angefertigt, z.B. im Rahmen veterinärmedizinischer Untersuchungen.

Im oberen Preissegment 8.000 bis 30.000 Euro findet man Kamerasysteme, die neben Instandhaltungsaufgaben auch für technologisch anspruchsvolle Aufgabenstellungen bis hin zur aktiven Thermografie, Anlagenverbesserungen und Entwicklungsaufgaben Verwendung finden. Das sehr günstige Kosten-Nutzen-Verhältnis dieser Inspektionsmethode empfiehlt den Einsatz neben singulären Untersuchungsaufgaben v.a. für die geplante Instandhaltung zur Schadens- früherkennung und Energieeinsparung an technischen Einrichtungen. Die typischen Einsatzfälle sind geblieben. In der Elektrotechnik sind dies die Überprüfung von Hochspannungs- und Starkstromanlagen, Trafos, Klemmverbindungen, Schaltelementen, Kabelerwärmung, Schaltschrankerwärmung, die Bauelement- kontrolle und Leiterplattenerwärmung.

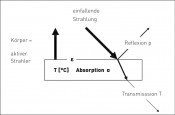

Abb.1 Strahlungsaufnahme, Abgabe und Reflexion eines Gegenstandes.

Bei Gebäuden, Apparaten und Rohrleitungen ist es hauptsächlich die Überprüfung von Wärme- bzw. Kältedämmungen. In der Maschinentechnik ist es meist die Kontrolle der Erwärmung von Maschinenelementen, Getrieben, Hydraulikanlagen, Antriebsmotoren usw. In der Prozessindustrie liegen auch noch Schwerpunkte in der Füllstandskontrolle, Ortung von Belägen und Verstopfungen in Apparaten und Rohrleitungen, Funktionskontrolle von Wärmetauschern, Prüfung wärmetechnischer Armaturen (z.B. Kondensatableiter), Prüfung von Oberflächentemperaturen für EX-Schutz und – eingeschränkt – in der Leckageortung. Die aufgelistete Anwendungsbreite veranschaulicht die Herausforderungen für das Inspektionspersonal. Qualifizierungsmaßnahmen und eine Qualitätssicherung der Anwendung müssen diesen Prozess begleiten.

Abb.2 Die IR-Kamera empfängt die emittierte Wärmestrahlung eines Gegenstandes mit zusätzlichen Einflüssen aus Reflexionen der Umgebung, Hintergrundstrahlung und Atmosphäreneinflüssen.

Maßnahmen zur Qualitätssicherung der Anwendung

Neben der eher leicht zu erlernenden Bedienung von Kamera und Software sind für die fachgerechte Anwendung eine Reihe zusätzlicher Qualifikationen erforderlich:

// Physikalische Grundkenntnisse in Wärmelehre und Wärmestrahlung.

// Vertiefte Kenntnisse in technischer Wärmelehre zum jeweiligen

Anwendungsgebiet.

�// Grundkenntnisse zu Aufbau, Funktionsweise und typischen Fehlern der technischen Einrichtungen, die mittels Thermografie untersucht werden.

�// Überblick zu den Methoden des Condition Monitoring und von Instandhaltungsstrategien.

�// Kenntnisse der einschlägigen Regelwerke.

// Durchführung von wärmetechnischen Berechnungen zur Validierung von

Ergebnissen.�

// Einschlägige Fachkenntnisse der Werkstoffprüfung, sofern die Thermografie in diesem Anwendungsgebiet eingesetzt wird.

Zur Unterstützung dieser Qualifikationsmaßnahmen besteht seit Jahren ein mehrstufiges Schulungskonzept im Rahmen der Ausbildung von Personal für „zerstörungsfreie Prüfungen“ nach ISO 9712. Darüber hinaus gibt vor allem die VDI-Richtlinienserie 2878 wichtige Hinweise zur Anwendung in verschiedenen Fachgebieten.

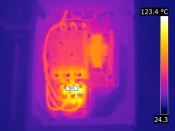

Abb.3 a+b Motorschütz mit viel zu hohen Temperaturen am Bauteil und den Anschlüssen trotz besserer Durchlüftung bei geöffnetem Deckel.

Der richtige Einsatz

Vergegenwärtigen wir uns, dass Thermografie zunächst nicht mehr ist als eine Messtechnik zur zweidimensionalen Erfassung von Oberflächentemperaturen, so stellt sich als Nächstes die Frage, wie sich ein Problem oder ein zu detektierender Fehler darin äußern würde. Als Messaufgaben fallen somit neben Vergleichen zu bekannten „Gut-Zuständen“, Vorgabewerten aus Richtlinien oder Vorschriften, reinen Relativvergleichen oftmals knifflige Aufgaben an, die vorab auch Planungen und Berechnungen erforderlich machen. Ein Beispiel wäre hierfür die thermografische Überprüfung einer Fernwärmeleitung, eines Verbrennungsofens oder Dampfkessels. Als übergeordnetes Ordnungsprinzip für die vielfältigen Aufgabenstellungen lassen sich diese physikalisch entsprechend der nachfolgenden Tabelle in eine Kausalität zur treibenden Energie und zum wärmetechnischen Prinzip setzen, wie es auch in VDI 2878 Blatt 3 ausführlicher dargestellt ist.

Tab. Beispiele für die Rückführung der Anwendung auf ein wärmetechnisches Prinzip

Prinzip der IR-Thermografie

Technische Oberflächen, die in der Regel IR-technisch nicht transparent sind, strahlen entsprechend ihrer Oberflächenbeschaffenheit und Temperatur Wärmestrahlung ab, nehmen auch Wärmestrahlung aus der Umgebung auf bzw. reflektieren auch einfallende Wärmestrahlung aus der Umgebung (siehe Abb. 1). Viele technische Anwendungen im Niedertemperaturbereich und Oberflächen mit hohen Emissionswerten sind mit vernachlässigbaren Fehlern behaftet. Findet man dagegen geringe Emissionswerte vor wie bspw. metallisch blanke Oberflächen, werden Messungen unzulässig verfälscht. Nur durch Hilfestellungen wie Lackmarkierungen, Klebepunkte usw. kann hier noch zuverlässig gemessen werden. Beispiele dafür sind nicht angestrichene Mantelbleche bei Wärmedämmungen oder metallisch blanke Kupferschienen in Elektroverteilungen. Die meisten am Markt befindlichen IR-Kameras arbeiten im langwelligen Bereich (7,5 bis 13 µm).

Abb.4 Kontrolle der Funktion von Stoffströmen und Umlenkblechen an einem Wärmetauscher. Die Funktion ist hier einwandfrei erkennbar. Die Dichtungen an den Umlenkblechen sind in Ordnung.

Beispiele, Tipps und Irrtümer

Wärmedurchgänge durch Wände, auch Gebäudewände

Entsprechend den gültigen Regelwerken zur Wärmedämmung liegen bei neueren Industriegebäuden hohe Wärmedurchgangswiderstände vor, wodurch deren Thermografie vergleichbar jener von Wohnhäusern ist. Die so oft publizierten Aufnahmen der Außenfassaden sind zur Suche gravierender Mängel sinnvoll. Zur Bewertung des Wärmedurchgangs eignen sie sich jedoch kaum, weil die Außenwandtemperaturen rechnerisch von der Umgebungstemperatur kaum mehr abweichen und stark beeinflusst sind von Konvektionsbedingungen an der Wand bzw. instationären Aufheiz- und Abkühlvorgängen (Tag/Nacht). Die Messung der Innenwandtemperaturen ist hier wesentlich aussagefähiger und zuverlässiger.

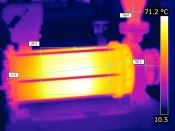

Abb.5: a+b Thermografie an einer Spaltrohrmotorpumpe. Das Temperaturprofil zeigt einen zu geringen Flüssigkeitsstrom zur Kühlung des Motorteils und Schmierung der Gleitlager.

Elektrothermografie

Sie ist eines der ältesten Anwendungsgebiete und besonders ideal, weil sich gerade im Hochspannungs- und Starkstrombereich viele Fehler als elektrische Verlustleistung mit anschließender Umsetzung in Wärmeenergie bemerkbar machen. Aufgrund des Gefahrenpotenzials von fehlerhaften Verbindungen, überhitzten Bauteilen usw. kommt hier der Thermografie eine besondere Bedeutung zu, welche auch die Sachversicherer teilweise einfordern. Die Erfahrung zeigt, dass man bei der Erstdurchführung eine größere Anzahl an Fehlern entdeckt, die dann aber bei späteren Wiederholungsmessungen stark rückläufig ist, sodass häufig eine einjährige Wiederholfrist ausreichend ist.

Füllstände von Behältern – Funktion von Apparaten

Diese sind i. A. sehr gut erkennbar. Sollte die Phasengrenze nicht klar erkennbar sein, kann man durch kurzzeitiges Anblasen des Behälters mit Dampf oder Abspritzen mit Wasser auch in schwierigen Fällen sichere Ergebnisse erzielen.

Leckagen

Die Erwartungshaltungen sind hier oft zu hoch gesteckt. In waagrecht verlegten Rohrleitungen mit Außendämmung oder in Mauerwerken gelingt die Leckageerkennung noch relativ gut aufgrund der veränderten Wärmleitwerte der durchnässten Isolierung bzw. des Mauerwerks. Die Leckageströme selbst sind thermografisch nicht erkennbar, weil deren Wärmeenergie zu gering ist. Leckagen bei Sattdampf und überhitztem Dampf lassen sich schlecht erkennen, weil alle IR-Kamerasysteme Wellenlängenbereiche in Absorptionsbändern von Wasserdampf ausblenden, um atmosphärische Störungen gering zu halten.

Maschinentechnik

Das Anwendungsspektrum ist hier extrem breitbandig, sodass nur einige Hinweise gegeben werden können. Für die Schadensfrüherkennung an Wälzlagern, aber auch an Gleitlagern ist die Schwingungsmessung das Mittel der Wahl. Erst in späten Schädigungsstadien zeigen sich deutliche Temperaturerhöhungen. Eine große Vielzahl von Problemstellungen an Maschinen lässt sich jedoch hervorragend mit messtechnischer Unterstützung durch Thermografie in Ergänzung zu anderen Untersuchungsmethoden bearbeiten.

Zusammenfassung der Empfehlungen

Die Anwendung der Thermografie ist durch preiswerte, technologisch hervorragende Hardware und Software ein Standarddiagnoseinstrument in der Instandhaltung und Anlagenverbesserung geworden. Die Betrachtung als singuläre Messmethode würde der häufig anzutreffenden Komplexität von Aufgabenstellungen nicht gerecht. Sie ist vielmehr nur ein Instrument im Konzert der anzuwendenden Diagnosemethoden. Nur fundierte Fachkenntnisse, gepaart mit guter Methodenkenntnis in der Instandhaltung, führen zum erwünschten Erfolg.

Weitere Beispiele und Tipps finden in der online-Version des Artikels auf www.chemieundmore.de

Foto: © panthermedia.net, Manfred Tausch

Stichwörter:

Thermokameras, Thermografie,

|