|

Nanoporöse Multitalente

Nanoporöse MultitalenteMetal-Organic Frameworks (MOFs): Leistungsfähige Herstellungsverfahren sind der Schlüssel zu vielfältigsten AnwendungenMetallorganische Gerüstverbindungen (engl.: Metal-Organic Frameworks, MOFs) erfahren als eine neue Klasse hochporöser Materialien einen ungebrochenen Boom in Wissenschaft und Technik, schließlich erstrecken sich die potenziellen Anwendungen von der Gasspeicherung, Gastrennung und Katalyse bis hin zur Biomedizin, Sensorik, Energietechnik und Mikroelektronik. Allerdings werden robuste und leistungsfähige Herstellungstechniken benötigt, um die hohen Erwartungen an MOF-Anwendungen Realität werden zu lassen. Metal-Organic Frameworks: eine unerschöpfliche Quelle an nanoporösen Gerüstverbindungen Mit ihren großen spezifischen Porenvolumina von bis zu 3,60cm3/g und hohen spezifischen Oberflächen von bis zu 7.000m2/g übertreffen Metal-Organic Frameworks (MOFs) etablierte poröse Materialien wie Aktivkohlen oder Zeolithe zum Teil deutlich. Was MOFs besonders macht, ist ihr Aufbau aus metallischen Clustern (Knotenpunkte) und organischen Brückenmolekülen (Linker), die die Gerüststruktur aufspannen (siehe Aufmacherillustration). Diese modulare Zusammensetzung erlaubt nahezu unbegrenzte Kombinationsmöglichkeiten. So verwundert es nicht, dass sich bislang alle vier Jahre die Anzahl beschriebener MOF-Strukturen verdoppelt hat. Mittlerweile sind über 20.000 MOF-Strukturen bekannt [1,2], wobei viele dieser Strukturen zurzeit eher von akademischem Interesse sind und sich auf Grund von mangelnder Stabilität, hohem Syntheseaufwand oder Toxizität produktnahe Anwendungen nicht abzeichnen. Dennoch gilt: durch die gezielte Kombination aus organischen Linkern und metallischen Knotenpunkten lassen sich MOFs mit sehr unterschiedlichen Materialeigenschaften entwickeln. Sowohl die Porengröße als auch die chemische Beschaffenheit des Porengerüsts können für die gewünschte Anwendung – von der Gasspeicherung bis hin zum Elektroden- oder Sensormaterial – maßgeschneidert werden. Auch bereits bestehende MOF-Strukturen können chemisch nachträglich über sogenannte Post-Synthesis Modifications (PSM) derivatisiert und somit gezielt verändert werden [3]. MOF-Anwendungen brauchen leistungsfähige Herstellungsverfahren Das vielfältige Anwendungspotenzial von MOFs ist offensichtlich. Für die weitere (industrielle) Anwendungserprobung dieser vielversprechenden Substanzklasse stellen gegenwärtig der kommerzielle Zugang zu MOF-Substanzen und deren mengenmäßige Verfügbarkeit häufig eine entscheidende Hürde dar. Bislang sind nur wenige MOF-Verbindungen in kleineren Mengen zu relativ hohen Kosten kommerziell erhältlich. Hierzu zählen bewährte MOF-Verbindungen wie z.B. HKUST-1, ZIF-8, MIL-531 sowie ein gutes Dutzend weiterer populärer MOF-Strukturen. Was aber macht die Synthese und Aufskalierung von MOFs schwierig? Die Einführung neuer Materialien in technische Anwendungen erfordert leistungsfähige und robuste Syntheseprozesse, die eine hohe Wiederholbarkeit und Reproduzierbarkeit gewährleisten. Für die Herstellung von MOFs stellt dies eine der größten Herausforderungen dar. Jeder, der sich mit der Synthese von MOF-Strukturen beschäftigt, weiß: Die Wiederholung von Syntheseprotokollen kann schnell zu unterschiedlichen Produkteigenschaften wie Morphologie, Kristallphase, Dichte, Porosität usw. führen. Der beim Aufbau der MOF-Kristalle sehr empfindliche Prozess der Selbstanordnung reagiert unmittelbar auf veränderte oder schwankende Prozessbedingungen bei der Synthese, wie z.B. lokale Konzentration und Stöchiometrie, Temperatur, Druck, Verweilzeit, Restfeuchte usw. Entsprechend häufig führen unterschiedliche Synthesewege für eine MOF-Verbindung auch zu unterschiedlichen Stabilitäten des Kristall-Netzwerkes. Ein häufig unterschätzter Aspekt bei der Standard-Batch-Synthese von MOFs ist der limitierte Stofftransport. Insbesondere bei schnell reagierenden MOF-Systemen wie ZIF-8 oder HKUST-1 spielt die Vermischung eine zentrale Rolle, da sie die Produktqualität unmittelbar beeinflusst. Konsequenterweise ist die Aufskalierung dieser Synthesen herausfordernd. Ein literaturbekannter Syntheseweg für eine MOF-Substanz im Milligramm-Maßstab scheitert häufig bereits bei der Aufskalierung in den Gramm-Maßstab, indem man entweder ein amorphes Produkt oder ein Produkt mit schlechten Struktureigenschaften erhält. Viele MOF-Synthesen reagieren gleichermaßen sensitiv auf veränderte Wärmetransport-Bedingungen – ein ebenfalls klassisches Aufskalierungsproblem.

Abb.1 Herzstück der kontinuierlichen MOF-Herstellung: mikrofluidische Reaktorstrukturen © Fraunhofer ICT

Konti-Prozesse lösen Batch-Prozesse ab Das Fraunhofer-Institut für Chemische Technologie ICT konzentriert sich in seinen Arbeiten deshalb auf die reaktions- und verfahrenstechnische Optimierung von MOF-Synthesen und deren Aufskalierung unter technisch und wirtschaftlich akzeptablen Bedingungen. Dabei spielen Synthesekapazitäten, Ausbeuten, Rohstoff- und Energiekosten, Sicherheit und Ökobilanz eine zentrale Rolle. Zudem müssen Herstellungsstrategien entwickelt werden, die eine möglichst flexible und skalierbare Bereitstellung von MOF-Substanzen im Kilogramm-Maßstab ermöglichen, um damit MOFs für die Validierung von industriellen Anwendungen in Form von Demonstratoren verfügbar zu machen.

Abb.2 MOF-Kristalle mit enger Partikelgrößenverteilung, REM-Aufnahme (hier: ZIF-8, mittlere Partikelgröße 500µm) © Fraunhofer ICT

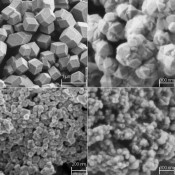

Für die Synthese stark nachgefragter MOF-Substanzen wie z.B. ZIF-8 wird konsequent von der herkömmlichen diskontinuierlichen Batch-Herstellung auf kontinuierliche Prozessfahrweisen umgestellt. Dabei wird häufig auf mikroverfahrenstechnische Komponenten zurückgegriffen, die gegenüber herkömmlichen Batch-Reaktoren eine starke Intensivierung von Stoff- und Wärmetransport ermöglichen und zudem ein genaue Verweilzeitkontrolle erlauben (Abb.1). Über mehrere Entwicklungszyklen ist es so gelungen, signifikante Prozessoptimierungen sowohl im Hinblick auf Durchsatz und Produktqualität als auch MOF-Herstellungskosten zu erzielen [4]. Mit Hilfe der Konti-Prozesse unter Einsatz mikrofluidischer Strukturen werden MOF-Kristalle mit enger Partikelgrößenverteilung erhalten (Abb.2). Bei durchgängig kontinuierlicher Prozessführung können mittlere Partikelgrößen von < 100nm eingestellt werden. Für die Herstellung größerer MOF-Kristalle wird das Reaktionssystem auf einen nachgeschalteten Semi-Batch-Prozess übertragen, in dem das weitere Kristallwachstum gefördert wird (Abb.3). Mit der kontinuierlichen Reaktionsführung in mikrostrukturierten Reaktoren ist es zudem möglich, über die präzise Wahl der Prozessbedingungen gezielt sowohl die mikroskopische als auch makroskopische Morphologie der MOF-Produkte einzustellen, je nach Anwendungsfall (Abb.4). Typische Synthesekapazitäten liegen gegenwärtig im Bereich von mehreren Kilogramm Produkt pro Tag – bei Herstellungskosten von z.T. deutlich unter 1 Euro pro Gramm MOF.

Abb.3 MOF-Herstellung und Aufarbeitung im technischen Maßstab © Fraunhofer ICT

Abb.4 Gezielt einstellbare Kristallmorphologien von ZIF-8 © Fraunhofer ICT

Mit dem kontinuierlichen Syntheseansatz wurde bewusst ein Reaktorkonzept gewählt, das nicht nur hohe Raum-Zeit-Ausbeuten liefert, sondern auch skalierbar ist. Durchsatzsteigerungen werden durch eine entsprechende Parallelisierung von Reaktionssträngen unter Erhalt der gewählten Dimensionierungen und damit unter Erhalt von optimierten Stoff- und Wärmetransportbedingungen sowie optimiertem Verweilzeitverhalten realisiert. Dadurch wird ein klassisches Problem bei der Aufskalierung von Batch-Prozessen, nämlich die veränderten Oberflächen- und Volumenverhältnisse, umgangen. Das Ergebnis ist eine gleichbleibende Produktqualität, insbesondere im Hinblick auf Kristallstruktur, BET-Oberfläche, Sorptionsverhalten, Partikelgröße sowie thermische und chemische Stabilität. Diese Qualitätsparameter werden bereits während der Synthese- und Prozessauslegung fortlaufend erfasst, um ggf. Prozessanpassungen frühzeitig vornehmen zu können. Teile der Arbeiten wurden im Rahmen der Internen Programme der Fraunhofer Gesellschaft gefördert, Fördernummer MAVO 824 704. 1 HKUST-1: Hong Kong University of Science and Technology (Komponenten: Kupfer, Benzoltricarbonsäure); ZIF-8: zeolitic imidazolate framework-8 (Komponenten: Zink, 2-Methylimidazol); MIL-53: Matériaux de l‘Institut Lavoisier (Komponenten: Aluminium, Terephthalsäure). Die Verbindungen werden auch unter dem Markennamen „Basolite“ (Hersteller BASF) vertrieben.

Literatur Foto: © istockphoto.com | Yuri |

C&M 4 / 2015

Das komplette Heft zum kostenlosen Download finden Sie hier: zum Download Die Autoren:Weitere Artikel online lesenNewsAhlborn GmbH: Hochgenaue Temperaturmessung mit digitalen FühlernBei über 80 % aller industriellen Messaufgaben werden Temperaturen gemessen. Wichtig ist das Zusammenspiel von Messgerät und Fühler sowie die verwendete Technologie. Aus der Präzisionsschmiede, der Firma Ahlborn aus Holzkirchen bei München, kommt jetzt ein Messsystem für hochgenaue Temperaturmessung, das nicht nur im Labor verwendet werden kann.© Ahlborn Mess- und Regelungstechnik GmbH |

Suche: