|

Forscher

>

Prof. Dr. Roland Ulber

>

Prozessanalytik in der Biotechnologie

Prozessanalytik in der BiotechnologieHerausforderungen im Bioprozess

Die ersten biotechnischen Prozesse wurden schon vor mehreren tausend Jahren durchgeführt und dienten zur Herstellung von Bier, Wein und Brot. Waren sie zunächst auf Lebensmittelprozesse beschränkt, so wird mit Der Betrieb eines Bioreaktors zur Herstellung eines Produkts läuft zumeist in drei Phasen ab: Upstreaming (Befüllen, Sterilisieren, Mischen), Kultivieren (Züchtung und Produktion) oder Biotransformation und Downstreaming (Ernten und Aufarbeiten). Um eine hohe Produktqualität zu erzielen, ist in jeder Phase ein hoher Automationsgrad erforderlich [1]. Aufgrund der hohen Dynamik von Kultivierungsprozessen stellt diese Phase die höchsten Ansprüche an Mess- und Automatisierungstechnik. Messen im biotechnischen Prozess Zur Gewinnung von Information wurden in der Prozessanalytik unterschiedliche Messverfahren entwickelt [2]. So unterscheidet man zunächst zwischen Offlinemessung und Onlinemessung. Die Offlinemessung ist zumeist mit einer manuellen Probenahme und weiterem Prozessieren verbunden; es besteht kein direkter Kontakt zwischen Reaktor und Messsystem. Die Zeitspanne von der Probenahme bis hin zum Vorliegen des Messwerts kann hierbei mehrere Stunden betragen (z. B. bei der direkten Bestimmung der Biotrockenmasse). Je nach biotechnischem Prozess reicht diese Zeitspanne zumeist nicht aus, um basierend auf diesen Messwerten den Prozessverlauf zu beeinflussen. Ist ein Prozesseingriff erforderlich, müssen Onlinemessungen durchgeführt werden. Hierbei werden In-situ- und Ex-situ-Sensoren unterschieden. Erstgenannte haben direkten Kontakt mit der Reaktionsbrühe im Reaktor. So werden häufig Temperatur, pH und die Gelöstsauerstoffkonzentration in situ gemessen. Von einem Ex-situ-Sensor wird gesprochen, wenn eine Probe aus dem Reaktor entnommen und über Schläuche oder Rohrleitungen dem Sensor zugeführt wird. Dieses Verfahren wird z. B. in Kombination mit einem Probenahmemodul zur Bereitstellung eines zellfreien Probenstroms für Fließinjektionsanalyse-Systeme verwendet. Sensoren – die Natur als Vorbild Bei der Entwicklung von Sensoren zur Prozessanalytik wird die Natur als Vorbild genommen. Sie hat Sensoren hervorgebracht, die in der Lage sind, 1000 Moleküle in einem Milliliter zu detektieren. Ein Sensor besteht aus einem Messgrößenaufnehmer, mit dem die Messgröße als Rohmesswert unmittelbar erfasst wird, und einem Messumformer, der den Rohmesswert in eine biologische, chemische oder physikalische Prozessgröße umwandelt und diese als elektrisches Signal zur weiteren Verarbeitung zur Verfügung stellt. Entsprechend dem Messprinzip, nach dem der Messgrößenaufnehmer die Rohmesswerte gewinnt, werden z. B. Chemo-, Bio- und optische Sensoren unterschieden. Für alle Sensoren sind ihre charakteristischen Merkmale wie z. B. ihre Ansprechzeit, ihr dynamischer Bereich, ihre Reversibilität, Selektivität und Sensitivität sowie ihre Genauigkeit, die sich in Präzision (Streuung einer Mehrfachmessung) und Richtigkeit (Wiederfindungsrate) manifestiert, von Bedeutung. Aber auch die Betriebsbedingungen und das Kalibrierverfahren können für oder gegen den Einsatz eines Sensors sprechen. Sensortechnologien und -verfahren So genannte Softsensoren (manchmal auch als Softwaresensoren bezeichnet) [3] nutzen zumeist nicht selektive Messsignale und kombinieren sie mit Verfahren der Hauptkomponentenanalyse wie der Principal-component-Analyse und der Partial-least-square-Analyse. Aber auch neuronale Netzwerke kommen in diesen datengetriebenen Modellen zum Einsatz, wenn ein nichtlinearer Zusammenhang zwischen Spektren und Prozessvariablen besteht. Neben den Softsensoren, die auf datengetriebenen Modellen basieren, ist eine weitere Gruppe von Softsensoren verfügbar, die Prozesswissen in Form eines dynamischen Modells mit Messwerten kombinieren, um nicht direkt messbare Prozessvariable zu bestimmen. Sie werden auch als Beobachter bezeichnet und verwenden typischerweise Zustandsdifferenzialgleichungen, mit denen Transportprozesse und wesentliche Reaktionen des biotechnischen Prozesses beschrieben werden. Einfache optische Sensoren basieren auf der Turbidimetrie, d.h. auf der Lichtabsorption beziehungsweise auf der Nephelometrie, d.h. der Lichtstreuung. Beide Verfahren können verwendet werden, um Feststoffe wie z. B. Mikroorganismen in einer Flüssigkeit zu detektieren. Jedoch besteht meist nur bei kleinen Biomassekonzentrationen ein linearer Zusammenhang. Für diese Messungen sind Sensoren verfügbar, die die Intensität eines transmittierten Lichtstrahls oder die von seitlich gestreutem Licht messen. Ein Großteil der optischen Sensoren beruht auf spektroskopischen Verfahren. So haben in den letzten Jahren die Fluoreszenz-, UV/VIS-, Raman- und NIR-Spektrometer als Prozessanalysatoren in der Biotechnik sehr stark an Bedeutung gewonnen (z. B. [4]). Dies ist durch ihre zerstörungsfreie Messmethode ohne Zusatz von Reagenzien begründet, die geringe Zeitverzögerung, die simultane Erfassung mehrerer Prozessgrößen, den gefahrlosen Einsatz ohne eine Kontamination zu riskieren und die rasante Entwicklung moderner leistungsstarker optischer Komponenten. So hat die Fotodiodentechnologie in den letzten Jahren neben neuen Punktsensoren über Zeilensensoren bis hin zu Flächensensoren eine dramatische Entwicklung genommen, die sich in kostengünstigen Prozessanalysatoren niederschlägt. Vom UV-Bereich bis in den nahen IR-Bereich sind hier Sensoren verfügbar.

Bioreaktor mit unterschiedlichen Prozesssensoren zur Onlineüberwachung von Kultivierungen.

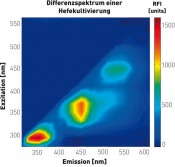

Aber auch die Entwicklung in der Kommunikations- und Informationstechnik hat zur vermehrten Anwendung dieser Technik beigetragen. So sind Systeme verfügbar, die 900 Spektren pro Sekunde vom Spektrometer auf einen Computer übertragen können. Basierend auf den spektroskopischen Verfahren werden die Bioprozessgrößen z. B. aufgrund fehlender Selektivität nicht direkt gemessen, sondern die gewonnenen Messsignale dienen den Softsensoren als Eingangsgrößen, aus denen mit einem chemometrischen Modell wesentliche Prozessvariable berechnet werden. Die Kombination von datengetriebenen Modellen mit Messsignalen der Fluoreszenzspektroskopie hat dabei die größte Bedeutung gewonnen. Dies liegt insbesondere an der höheren Empfindlichkeit dieser Messmethode, die durch die Messung von reinen Emissionsintensitäten bedingt ist (ohne Hintergrundintensität) und bei der nicht wie bei anderen Verfahren das Verhältnis von eingestrahlter Intensität zur Messintensität betrachtet wird. Die Fluoreszenzspektroskopie erlaubt die gleichzeitige Bestimmung von Biomasse, Substrat und Produkt z. B. während einer Hefekultivierung [5]. Mithilfe der NIR-Spektroskopie kann eine Vielzahl von organischen Verbindungen detektiert werden. Bei dieser spektroskopischen Methode findet eine Wechselwirkung elektromagnetischer Wellen mit kovalenten Molekülbindungen (z.B. von O-H-, N-H- und C-H-Bindungen) statt, wobei deren Änderung des Schwingungszustands analysiert wird. Diese Methode wurde bereits bei unterschiedlichen Kultivierungen zur Bestimmung von Biomasse, Glucose, Lactat, Acetat, Glutamin und Cellulase eingesetzt. Ein weiteres optisches Verfahren ist die In-situ-Mikroskopie, mit der in einen Bioreaktor hineingeschaut werden kann, um z. B. Aussagen über die Zellzahl und -größe sowie die Zellmorphologie zu gewinnen. Auch chemische und Biosensoren können optische Komponenten nutzen. So kann auf der Spitze einer Optode ein Indikator immobilisiert werden, dessen optische Eigenschaften sich durch die Konzentration eines Analyten ändern. Über Glasfasern wird Licht zum Indikator hin und wieder zurückgeführt. Somit kann die Änderung der optischen Indikatoreigenschaften wie z. B. das Fluoreszenzvermögen detektiert werden. Basierend auf diesem Verfahren wurden Gelöstsauerstoffsensoren entwickelt, die insbesondere bei niedrigen Konzentrationen sehr sensitiv reagieren. Ebenso sind pH- und pCO2-Sensoren nach diesem Prinzip verfügbar. In Kombination mit einer biologischen Komponente, z. B. einem Enzym, kann die Optode auch als Biosensor Anwendung finden. Biosensoren sind aber auch in Kombination mit anderen Messgrößenaufnehmern verfügbar. So haben sich konduktometrische, amperometrische und potenziometrische Messgrößenaufnehmer etabliert, die neben Thermistoren, Piezokristallen und Feldeffekttransistoren ihren Einzug in die Prozessanalytik gefunden haben. Da die Biosensoren zumeist nicht sterilisierbar sind, werden sie in Kombination mit Fließinjektionsanalyse-Systemen ex situ eingesetzt.

Differenzspektrum (Spektrum am Ende der Kultivierung minus Spektrum zu Beginn der Kultivierung) einer Hefekultivierung, in dem die Änderung der Fluoreszenz während einer Hefekultivierung sichtbar wird (Proteinbereich lex=290nm, lem=330nm, NADH-Bereich lex=350nm, lem=470nm, Flavin-Bereich lex=450nm, lem=530nm).

Derzeit stehen Einwegsensoren hoch im Kurs, die ihren Weg insbesondere durch die steigende Zahl an Einwegbioreaktoren nehmen werden [6]. Literatur

[1] Stanke, M. & Hitzmann, B. (2013) Advances in Biochemical Engineering/Biotechnology, 132, 35–63 Foto: © panthermedia | Hannu Viitanen |

C&M 5 / 2013

Das komplette Heft zum kostenlosen Download finden Sie hier: zum Download Die Autoren:Weitere Artikel online lesenNewsAhlborn GmbH: Hochgenaue Temperaturmessung mit digitalen FühlernBei über 80 % aller industriellen Messaufgaben werden Temperaturen gemessen. Wichtig ist das Zusammenspiel von Messgerät und Fühler sowie die verwendete Technologie. Aus der Präzisionsschmiede, der Firma Ahlborn aus Holzkirchen bei München, kommt jetzt ein Messsystem für hochgenaue Temperaturmessung, das nicht nur im Labor verwendet werden kann.© Ahlborn Mess- und Regelungstechnik GmbH |

Suche: