|

Herausforderung und Strategien im Energie- und Rohstoffwandel

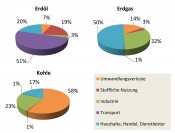

Herausforderung und Strategien im Energie- und RohstoffwandelDesign chemischer Verfahren für die Welt 3.0Regenerative Energien, Schiefergasboom, Atomausstieg – die Energieversorgung ist im Wandel. Auch die Rohstoffbasis der chemischen Industrie ist im Umbruch: Die USA setzen auf Schiefergas, China auf Kohle, Europa derzeit weiter auf Öl. Dieser Beitrag skizziert Herausforderungen für den Entwurf neuer chemischer Verfahren für diese sich wandelnde Welt und entwirft Lösungsansätze. Zuerst Energie, dann Chemie Zur Versorgung ihrer Stoffwandlungsketten benötigt die chemische Industrie kohlenstoffhaltige Rohstoffe. Seit ihren Anfängen folgt sie dabei überwiegend dem Energiemarkt und setzt die wichtigsten Brenn- und Kraftstoffe ein [1]. Nach anfänglichem Einsatz von Holz und später Kohle werden in Deutschland mittlerweile als organische Rohstoffe für die stoffliche Umwandlung zu über 70 Massen-% Erdölderivate und insgesamt zu über 85 Massen-% fossile Brennstoffe eingesetzt [2], die auch den Primärenergiemarkt dominieren. Wie in Abbildung 1 gezeigt, werden die fossilen Brennstoffe jedoch überwiegend energetisch genutzt, z.B. in Transport oder Wärmeerzeugung. Die Chemie hat die Rolle eines Trittbrettfahrers und muss daher auf Portfolio- und Preisänderungen auf dem Energiemarkt reagieren.

Abb.1 Verbleib der Primärenergie aus den fossilen Energieträgern Erdöl, Erdgas und Kohle bis zur Endnutzung in Deutschland 2010. Umwandlungsverluste sind Verluste durch Umwandlung in elektrische Energie, nicht aber Verluste beim Endverbrauch. Berechnungen basieren auf [3].

Bedeutung der C1-Chemie nimmt zu Der Wunsch nach verstärkter Nutzung regenerativer Ressourcen sowie technologische Fortschritte bei der Gewinnung fossiler Rohstoffe führen zu einem Wandel auf dem Energiemarkt, für den drei zentrale Elemente in Abbildung 2 dargestellt sind. Biomasse ist die einzige regenerative Kohlenstoffquelle, die für die Chemie nutzbar ist. Für die Produktion von Grundstoffen können nachwachsende Rohstoffe entweder in Synthesegas oder Methan transformiert werden, für die Produktion von Spezialitäten kann die Syntheseleistung der Natur ausgenutzt werden. Die Nutzung von Solar-, Wind- und Wasserkraft ist auf den ersten Blick für die Rohstoffwirtschaft irrelevant, da sie zur Erzeugung elektrischer Energie eingesetzt werden. Jedoch wird diskutiert [4], Überschussstrom dafür zu verwenden, Ausgangsstoffe wie Wasser und Kohlenstoffdioxid in Produkte wie Wasserstoff, Methan oder Methanol umzuwandeln. Diese können als Energieträger aber auch als Einsatzstoffe in der chemischen Industrie verwendet werden. Über die Plattformmoleküle Methan, Methanol, Kohlenmonoxid/Wasserstoff (Bestandteile von Synthesegas), die alle nur ein Kohlenstoffatom enthalten, nimmt die Bedeutung der C1-Chemie bedingt durch den Energiewandel zu. Dies wird durch neu erschlossene fossile Energieträger wie Schiefergas, schwer erreichbare Erdgasreservoirs (Stranded Gas) oder Methanhydrate verstärkt, die allesamt hauptsächlich Methan enthalten.

Abb.2 Drei zentrale Elemente des Energiewandels (national und international), bedingt durch Wunsch nach regenerativen Energieformen und durch neue Fördertechnologien sowie entsprechende Anknüpfungspunkte für die chemische Industrie

Welt 3.0 – global vernetzt, aber regional diversifiziert Ghemawat hat in [5] ein interessantes Bild von Phasen der Entwicklung der Weltwirtschaft geprägt: Ausgehend von der „Welt 1.0“, die geprägt war durch nationale Ökonomien, über die „Welt 2.0“, die durch die Globalisierung gekennzeichnet war (siehe hierzu auch Friedmans Bild der „flattening world“ [6]), sieht Ghemawat uns derzeit in einer „Welt 3.0“, die nicht etwa vollständig globalisiert, sondern nur global vernetzt, aber stark regional diversifiziert ist. Ein Bespiel: Unterschiedliche Länder verfolgen, geprägt von lokaler Rohstoffverfügbarkeit und gesellschaftlichen Rahmenbedingungen, eine unterschiedliche Energiepolitik, die Maßnahmen sind aber unter anderem über den CO2-Ausstoß global vernetzt. Die regionale Diversifizierung des Energiemarkts hat auch Folgen für die chemische Industrie. Für viele Jahre war und ist (noch) das weltweit leicht transportierbare Erdöl organischer Rohstoff Nummer eins der chemischen Industrie. World-scale-Anlagen sahen auf verschiedenen Kontinenten ähnlich aus. Durch Aufkommen schwerer transportierbarer Rohstoffe wie Biomasse oder Erdgas werden auch die chemischen Anlagen wieder regional diversifizierter.

Abb.3 Hierarchisches Entscheidungskonzept für den konzeptionellen Verfahrensentwurf in der Welt 3.0

Herausforderungen an den Verfahrensentwurf für die Welt 3.0 In der oben geschilderten regional diversen und durch Wandel geprägten Welt 3.0 muss die chemische Industrie weitaus mehr Syntheserouten entwickeln und bewerten, als dies früher der Fall war. Die betrifft auch die Verfahrenstechnik der hierauf aufbauenden Wertschöpfungsketten. Aus dem weltweit verfügbaren Portfolio muss die Technologie ausgewählt werden, die am besten zu den regionalen Rahmenbedingungen passt. Dabei muss berücksichtigt werden, dass diese Bedingungen sich mit der Zeit ändern. Die Entscheidungen, die während des konzeptionellen Entwurfs getroffen wurden, müssen nachvollziehbar gestaltet sein, um entsprechend reagieren zu können, wenn sich regionale Rahmenbedingungen ändern oder eine Anlage an einem anderen Standort gebaut werden soll. Hierarchischer Verfahrensentwurf in der Welt 3.0 Der konzeptionelle Entwurf und die dabei getroffenen Entscheidungen lassen sich gut in einem hierarchischen Konzept nach Abbildung 3 einordnen. Auf der ersten Stufe werden natürliche Grenzen betrachtet – sowohl Material- und Energiebilanzen als auch thermodynamische Grenzen wie Limitierungen durch chemische Gleichgewichte oder Destillationsgrenzen [7]. Diese Betrachtungen sind universell, also unabhängig von Region und Zeit. Verfahrensoptionen, die gegen natürliche Grenzen verstoßen, werden in den nachfolgenden Stufen nicht mehr berücksichtigt. Auf der zweiten Stufe werden technologische Grenzen betrachtet. Aus dem globalen Technologieportfolio werden verschiedene Optionen zur Ausgestaltung der Verfahren ausgesucht und verglichen. Dabei werden regionale Fragen wie z.B. Energiepreise nach Möglichkeit nicht mit einbezogen. Auf dieser Stufe muss untersucht werden, ob z.B. geeignete Katalysatoren oder Apparate für die großtechnische Realisierung zur Verfügung stehen. Die technischen Möglichkeiten entwickeln sich im Laufe der Zeit fort, es bestehen jedoch intensive globale Verknüpfungen durch multi-nationale Konzerne und internationale Kooperationen. Die Entscheidungen können daher global getroffen werden. Auf der dritten und letzten Stufe müssen die auf der vorigen Stufe als machbar eingestuften Optionen unter regionalen Gesichtspunkten verglichen werden. Dabei geht es um Fragen wie Märkte, verfügbare Rohstoffe, Preise, Logistik und Nachhaltigkeit. Je nachdem, wo das Verfahren betrieben werden soll, ergeben sich hier starke Unterschiede. Die Organisation der Entscheidungen entlang des vorgeschlagenen Konzepts bringt eine Reihe von Vorteilen mit sich. Entscheidungen auf der ersten Ebene müssen nur einmal und global getroffen werden. Entscheidungen auf der zweiten Ebene müssen überdacht werden, sobald entscheidende technologische Weiterentwicklungen auf dem betrachteten Feld geschehen. Wann immer eine Entscheidung über Investitionen auf einem Feld getroffen werden muss, auf dem ein Unternehmen bereits aktiv ist, gibt das Entscheidungskonzept an, auf welcher Stufe in die Verfahrensentwicklung eingestiegen werden muss. Forschungsaufgaben sind zahlreich Um das vorgeschlagene hierarchische Konzept praxistauglich umzusetzen, muss eine Reihe von Methoden erforscht werden. Für komplexere Verfahren ist oft nicht auf einfache Weise ersichtlich, ob sie konzeptionell gegen natürliche Grenzen verstoßen. Hier können die Material- und Energieströme in den Verfahren mit neuen vereinfachten Apparatemodellen frühzeitig evaluiert werden. So lassen sich nicht machbare Optionen früh ausschließen. Beim Vergleich von Verfahrensoptionen spielen aktuell Kostenfunktionen zur Gewichtung unterschiedlicher Kostenbeiträge eine wichtige Rolle, die jedoch regional und zeitlich variieren. Neue mathematische Methoden der mehrkriteriellen Optimierung ermöglichen es, Gewichtungen zunächst wegzulassen, wenn mehrere konkurrierende Kostenbeiträge betrachtet werden. Anstatt einer einzigen optimalen Option wird denn eine Menge sogenannter pareto-optimaler Optionen ermittelt, die beste Kompromisse zwischen den Kostenbeiträgen darstellen [8]. Entscheidungsträger bekommen zum einen mehr Flexibilität, zum anderen einen besseren Überblick über die unterschiedlichen Optionen. Die Welt 3.0 macht die verfahrenstechnische Forschung und Entwicklung wichtiger und gleichzeitig spannender denn je zuvor.

Literatur Foto: © istockphoto.com | HASLOO |

C&M 3 / 2015

Das komplette Heft zum kostenlosen Download finden Sie hier: zum Download Die Autoren:Weitere Artikel online lesenNewsAhlborn GmbH: Hochgenaue Temperaturmessung mit digitalen FühlernBei über 80 % aller industriellen Messaufgaben werden Temperaturen gemessen. Wichtig ist das Zusammenspiel von Messgerät und Fühler sowie die verwendete Technologie. Aus der Präzisionsschmiede, der Firma Ahlborn aus Holzkirchen bei München, kommt jetzt ein Messsystem für hochgenaue Temperaturmessung, das nicht nur im Labor verwendet werden kann.© Ahlborn Mess- und Regelungstechnik GmbH |

Suche: