|

MSR

>

Nanoskaliger Kombisensor zur simultanen Erfassung von Gasdruck und Gasfluss

>

Nanoskaliger Kombisensor zur simultanen Erfassung von Gasdruck und Gasfluss

Nanoskaliger Kombisensor zur simultanen Erfassung von Gasdruck und GasflussBeides gleichzeitig messenDer Beitrag stellt ein Konzept für ein nanoskaliges Sensorsystem zur simultanen Erfassung von Gasdruck und Gasfluss in Industrieanlagen vor. Die Herstellung eines solchen Sensorsystems wird durch die Verwendung neuartiger Prozesstechniken in der Halbleitertechnologie ermöglicht. Bisher erfolgte die Messung der Fließgeschwindigkeit eines Fluides und des herrschenden Drucks im Fluid in der Regel mittels dedizierter Fluss- und Absolutdrucksensoren [1]. In dem hier vorgestellten Konzept für ein neuartiges Sensorsystem wird die simultane Messung beider Parameter auf einem Chip ermöglicht. Zur Messung des Druckes wird dabei ein neuartiger Absolutdrucksensor verwendet, der die Auslesung über einen so genannten Pseudo-MOSFET ermöglicht [2, 3]. Das Erfassen der Fluidgeschwindigkeit wird mithilfe eines auf dem Thermal-Time-of-Flight (TToF) basierenden Flusssensors durchgeführt [4]. Unter Einsatz der Elektronenstrahllithografie (ESL) wird die Strukturgröße der einzelnen Sensoren verkleinert und damit deren Sensitivität für Messsignale deutlich erhöht. So können eine hohe Änderungsrate der Fluidgeschwindigkeit und des Umgebungsdruckes erfasst und durch die geringeren Abmessungen der Sensoren neue Anwendungsgebiete erschlossen werden. Unter Verwendung neuartiger Prozesstechniken der Halbleitertechnologie ergibt sich eine Vielzahl neuer Möglichkeiten zur Herstellung von nanoskaligen Sensoren und Sensorsystemen. Besonders in der Forschung und Entwicklung bietet sich die Elektronenstrahllithografie als wichtiger Prozess zur Herstellung von nanoskaligen Prototypen an, da diese Strukturgrößen von unter 100 nm möglich machen. Damit bietet diese einen Ausblick auf kommende kommerzielle Sensorgenerationen, die mit der Einführung einer für die Massenfertigung tauglichen optischen Lithografie die nanoskaligen Dimensionen erreichen werden. So werden nicht nur der klassische Ansatz der Erhöhung der Integrationsdichte pro Chipfläche ermöglicht (vgl. das „Moorsche Gesetz“), sondern auch zusätzliche Komponenten monolithisch mit integriert und hierbei die Erhöhung der Komplexität und Sensitivität von vorhandenen Sensoren in der Mikrosystemtechnik erhöht („More than Moore“).

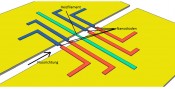

Abb.1 Dreidimensionales Modell des TToF-Sensors.

Hydrodynamische Grundlagen Um eine grundlegende Beschreibung der zu betrachtenden Messumgebung zu gewährleisten, müssen einige hydrodynamische Grundregeln betrachtet werden. Für die Druckberechnung ergibt sich die triviale Beschreibung durch die Gleichung: wobei sich der Druck (p in Pa) als Quotient aus dem Kraftvektor F (in Newton) und der Fläche A (in m2) berechnen lässt, während sich die Beschreibung der hydrodynamischen Fluidbewegung aus den inkompressiblen Navier-Stokesschen-Differenzialgleichungen ergibt. Diese lassen sich dabei aus den Newton’schen Bewegungsgleichungen herleiten. Zur vereinfachten Beschreibung kann dabei das Newton’sche Fließgesetz genutzt werden: dabei ist t der Schubspannungstensor und n die dynamische Viskosität. Der Tensor S beschreibt den Geschwindigkeitsgradiententensor und ist die vektorielle Geschwindigkeit. Schließlich ist t der Kroneckereinheitstensor. [5, 6]Aufgrund von umfangreichen Berechnungen ergibt sich, dass bei den gewählten Parametern eine Fluidgeschwindigkeit von maximal 2m/s möglich ist, da ansonsten eine turbulente Strömung entsteht, die einen sinnvollen Einsatz des Sensorsystems nicht gewährleisten würde. Das Thermal-Time-of-Flight (TToF)-Prinzip Für die Messung der Fluidgeschwindigkeit wird das so genannte Thermal-Time-of-Flight (TToF)-Prinzip genutzt. Ein prinzipielles Modell wird in Abbildung 1 und eine rasterelektronenmikroskopische (REM-) Aufnahme wird in Abbildung 2 gezeigt. Dabei umschließt eine Reihe von vier nano-skaligen p- und n-dotieren Stegen (Nanodioden) ein in der Mitte liegendes Nanofilament. Dieses Filament erzeugt unter Stromimpulsen kleine Hitzepakete, die von dem umgebenden Fluid weitergetragen werden. Sobald dieses Hitzepaket den ersten pn-Steg passiert, findet eine Beeinflussung der Strom-Spannungskennlinie statt. Da ein pn-Übergang extrem wärmeempfindlich ist, ist diese Änderung auch bei kleinen Temperaturdifferenzen leicht erfassbar (die Auflösung beträgt hierbei ca. 2mV/K). Passiert dieses Hitzepaket den zweiten, in Flussrichtung liegenden pn-Steg, kann hier ebenfalls ein Signal abgegriffen werden. Aus der zeitlichen Differenz der Detektionen und dem Abstand zwischen den pn-Übergängen lässt sich die Flussgeschwindigkeit berechnen. Die beiden zusätzlichen pn-Stege können Störgrößen erfassen und lassen einen bidirektionalen Betrieb des Sensors zu.

Abb.2 REM-Aufnahme des TToF-Sensors mit nanoskaligen Dioden und Fluidkanal.

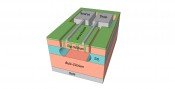

Ein Absolutdrucksensor mittels Pseudo-MOSFET-Ausleseeinheit Der Absolutdrucksensor wird mithilfe eines so genannten Pseudo-MOSFETs ausgelesen. Dabei wird der Schichtenaufbau eines Silicon-on-Insulator (SOI)-Substrats ausgenutzt. Dies geschieht, indem die vorhandene und isolierende Siliziumdioxidschicht als Opferschicht dient, um die benötigte Kavität zu erzeugen. Dabei wird unter Einsatz der Elektronenstrahllithografie ein Array aus Nanolöchern im Silizium-Toplayer strukturiert. Diese Löcher werden dann genutzt, um mittels Flusssäure (HF) das darunter liegende Siliziumdioxid zu entfernen und somit eine großflächige Kavität zu erzeugen. Zur Auslesung dient eine so genannte Pseudo-MOSFET-Struktur, die für einen vereinfachten Prozessablauf nicht gezielt dotiert wird. Der schematische Aufbau ist in Abbildung 3 gezeigt. Eine Änderung des Umgebungsdruckes ruft hierbei eine Dehnung der Membran hervor. Hierbei ändert sich sowohl die Dicke des Gatedielektrikums als auch die Ladungsträgerbeweglichkeit in dem MOSFET-Kanal. Dadurch wird die Ausgangskennlinie des Pseudo-MOSEFTs verschoben und eine Auswertung des Druckes kann stattfinden. Eine rasterelektronenmikroskopische (REM-) Aufnahme der Ausleseeinheit wird in Abbildung 4 gezeigt. Herstellung des kombinierten Sensorsystems Wie bereits erwähnt, werden beide Sensoren mithilfe eines Silicon-on-Insulator (SOI)- Substrats gefertigt. Dieses besteht dabei aus einer durch anodisches Bonden hergestellten Schichtenfolge aus Siliziumbulk, Siliziumdioxid als Opfer- oder Isolationsschicht und einem Siliziumtoplayer als funktionaler Schicht. Damit bietet es sich an, einen gemeinsamen Prozess zu entwickeln, der beide Sensoren auf einem Chip vereint. Die Herausforderung besteht darin, dass einzelne Fertigungsprozesse die schon vorhandenen Strukturen nicht negativ beeinträchtigen. Besonders kritische Strukturen sind dabei die Nanostege des TToF-Sensors und die Nanolöcher des Absolutdrucksensors (zur Unterätzung des Silizium-Toplayers und der Herstellung der Kavität). Dieser gemeinsame Prozessablauf wird bei der zukünftigen Fertigung von Prototypen getestet.

Abb.3 Dreidimensionales Modell des Absolutdrucksensors mit einem Pseudo-MOSFET als Ausleseeinheit.

Abb.4 REM-Aufnahme des Absolutdrucksensors mit Pseudo-MOSFET als Ausleseeinheit.

Aktuell vorgesehene Einsatzbereiche Die aktuellen Einsatzbereiche lassen sich aus der Modellbildung und Simulation und den ersten Protoypen ableiten [7–9]. Dabei zeigt sich, dass ein Einsatz für Fluidgeschwindigkeiten von bis zu 2m/s und einem Druck von bis zu 15 Pa optimal ist. Somit ergibt sich ein Einsatzgebiet bei besonders sensitiven Prozessen. Ein anderes Einsatzgebiet wäre die Medizintechnik, wobei dieses Sensorsystem zur simultanen Erfassung von Blutdruck- und Blutfluss genutzt werden könnte [10, 11]. Weitere Einsatzgebiete sind denkbar, sofern die Sensorstruktur angepasst wird.

Literatur bei den Autoren |

C&M 3 / 2014

Das komplette Heft zum kostenlosen Download finden Sie hier: zum Download Die Autoren:Weitere Artikel online lesenNewsAhlborn GmbH: Hochgenaue Temperaturmessung mit digitalen FühlernBei über 80 % aller industriellen Messaufgaben werden Temperaturen gemessen. Wichtig ist das Zusammenspiel von Messgerät und Fühler sowie die verwendete Technologie. Aus der Präzisionsschmiede, der Firma Ahlborn aus Holzkirchen bei München, kommt jetzt ein Messsystem für hochgenaue Temperaturmessung, das nicht nur im Labor verwendet werden kann.© Ahlborn Mess- und Regelungstechnik GmbH |

Suche: