|

Der nächsten Generation von Industrie-Zeolith-Katalysatoren entgegen

Der nächsten Generation von Industrie-Zeolith-Katalysatoren entgegenJenseits des GewohntenZeolithe sind sehr wichtige Katalysatoren in der chemischen und petrochemischen Industrie. In katalysierten Reaktionen zeichnen sie sich durch ihre gut definierte kristalline mikroporöse Struktur aus und verbinden dabei eine hohe Stabilität und eine große Oberfläche mit einer einstellbaren Azidität. Allerdings ist die Katalysatorausnutzung aufgrund der durch die engen Mikroporen verursachten Transportbegrenzungen oft nicht optimal. Der Einbau größerer Poren oder molekularer „Freeways“ verbessert die Zugänglichkeit des aktiven Zentrums und die Effizienz der Zeolithe erheblich. Haben Sie schon einmal das Verkehrschaos in einer großen Metropole miterlebt, die nur aus engen und kurvenreichen Straßen besteht? Der Charme und die Möglichkeiten einer Stadt können durch Verkehrsüberlastungen stark beeinträchtigt werden. Eine ähnliche Situation liegt in Zeolithen vor, die Mikroporen von molekularen Dimensionen enthalten (Abb. 1a). Dieses einzigartige Merkmal, das für ihre Funktion bei vielen katalytischen Anwendungen essenziell ist, kann eine Belastung darstellen. Der Zugang für große Moleküle wird erschwert, da diese in den Porenöffnungen stecken bleiben und nur schwer in das Innere des Katalysators gelangen können. Solche Beschränkungen führen zu einer unvollständigen Ausnutzung des verfügbaren Zeolithvolumens. Dieser Nachteil hat gezielte Anstrengungen zur Verbesserung der molekularen Zugänglichkeit und des Transports durch hierarchisch-organisierte Zeolithe [1] ausgelöst. Bedeutung Seit der Einführung der synthetischen Zeolithe in den 1950er-Jahren ist ihr jährlicher Verbrauch zunehmend gewachsen. Die intensive Forschung führte zur Entdeckung neuer Strukturen und Zusammensetzungen sowie zu einer größeren Vielfalt moderner synthetischer Zeolithe. Bis heute sind 204 einzigartige Strukturgruppen identifiziert worden, obwohl nur eine Handvoll kommerziell genutzt wird (Abb. 2a). Bei der globalen Nutzung entfallen mehr als 95% des Milliarden-Dollar-Marktes für Zeolithkatalysatoren an Fluid Catalytic Cracking (FCC)- Katalysatoren. Mit FCC werden schwere Rohölfraktionen in wertvollere leichtere Fraktionen wie Benzin und Diesel umgewandelt (Tab. 1). Bemerkenswerte Mengen von Zeolithkatalysatoren werden auch beim Hydrocracken und in der chemischen und petrochemischen Synthese eingesetzt.

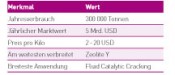

Tab.1 Statistik der globalen Verwendung von Zeolithkatalysatoren [2].

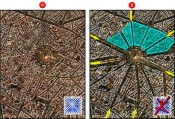

Die Stärken und Schwächen Zeolithe verfügen aufgrund ihres kristallinen mikroporösen Charakters über eine starke Azidität, sind (hydro)thermisch sehr stabil und weisen eine außerordentlich hohe Reaktivität auf. Außerdem steuern die durch die molekularen Dimensionen der Mikroporen (typischerweise 0,3 bis 1nm) bedingten räumlichen Hinderungen die Aufnahme organischer und anderer chemischer Substanzen innerhalb der Struktur und sorgen für eine einzigartige Formselektivität. Darüber hinaus haben die große Einstellbarkeit der Mikroporengröße und der Azidität zur Dominanz der Katalysatoren auf zeolithbasis beigetragen. Obwohl die zuvor genannten Eigenschaften die Stärken von Zeolithen offenbaren, sind die Mikroporen mit ihrer begrenzten Porengrösse zugleich auch die größte Schwäche der Zeolithe. Die meisten zeolithkatalysierten Umwandlungen betreffen Reaktanten, Zwischenprodukte und/oder Produkte unterschiedlicher Molekülgröße. Moleküle, die größer als die Porenöffnungen sind, dringen nicht in die innere Struktur ein, sondern reagieren nur an der äußeren Oberfläche der Zeolithkristalle, die aber nur 10% der gesamten aktiven Oberfläche ausmacht. Reaktanten von ähnlicher Größe wie die Poren setzen dem internen molekularen Transport einen großen Widerstand entgegen. Diese Einschränkungen bedeuten, dass der Zeolith nur mit einem Bruchteil seiner potenziellen Kapazität arbeiten kann. Hierarchische Zeolithe Die Komplexität der Zugänglichkeit der Zeolithe kann durch die Schwierigkeiten veranschaulicht werden, wie sie bei einer Autofahrt in einer großen Stadt auftreten. Während beispielsweise die Fortbewegung in einem chaotischen Labyrinth enger Gassen (Abb. 1a) ziemlich mühsam ist, sollte die Navigation in gut vernetzten Strukturen kleiner und großer Straßen (Abb. 1b) deutlich einfacher sein. Hierarchische Zeolithe wurden mit dem gleichen Ziel entwickelt. Diese Materialien verbinden die spezifische Mikroporosität der Zeolithe mit einem unterstützenden Netzwerk miteinander verbundener Meso- und/oder Makroporen (ca. 2 bis 100 nm). Dieses Sekundärnetzwerk größerer Meso- und Makroporen erhöht die äußere Oberfläche, was zu einer verbesserten Zugänglichkeit der aktiven Zentren führt und steigert wiederum die Ausnutzung der Zeolithe [1]. Die überlegene Leistungsfähigkeit der hierarchischen Zeolithe in Bezug auf ihre herkömmlichen Zeolithanaloga hat sich bei einer Vielzahl katalytischer Anwendungen gezeigt. Erhöhte Aktivität, Selektivität und Lebensdauer – die Hauptleistungs- indikatoren jedes Katalysators – wurden beim Cracken, bei Alkylierungen, Acylierungen, Isomerisierungen etc. berichtet. Während höhere Aktivitäten häufig mit dem erweiterten Zugang zu den sauren Zentren erklärt werden, werden längere Standzeiten einer höheren Resistenz gegen Verkokung zugeschrieben. Verbesserte Selektivitäten wurden durch niedrigere Crack-Raten erreicht, verbunden mit kürzeren Mikroporendiffusionswegen. Heutzutage existiert eine Vielzahl von Synthesestrategien, die (i) entweder hierarchische, aus intra-kristalliner Mesoporosität, d.h. mesoporösen Kristallen bestehende Zeolithe ergeben oder (ii) inter-kristalline Mesoporosität, d.h. Nanokristalle. Neben diesen unterschiedlichen Typen von sekundärer Porosität unterscheiden sich die verschiedenen Syntheserouten auch stark in ihrem experimentellen Aufwand. Top-down-Ansätze zum Beispiel, d.h. post-synthetische Modifikationsstrategien (Abb. 2b), beinhalten in der Regel relativ einfache Kombinationen aus Säure- und Basebehandlungen. Andererseits erfordern elegantere Bottom-up-Varianten eine Modifizierung des Zeolith-Synthese-Protokolls, was oft auch große organische sekundäre Template mit einschließt [1].

Abb.3 (a) Ein herkömmliches Zeolithpartikel, hauptsächlich aus Mikroporen bestehend, ist dargestellt anhand des alte Paris vor seiner Erneuerung, bekannt für seine überfüllten und engen Gassen. (b) Effiziente nanostrukturierte Zeolithsysteme zeichnen sich durch Nachahmung der hierarchischen Integration der Straßen in einer funktionalen Metropole wie Paris nach seinem Wiederaufbau aus. Das hierarchische Analogon in (b) enthält, in Ergänzung zu rein mikroporösen Bereichen (angedeutet durch die blauen Bezirke), ein Netzwerk von großen Meso-und Makroporen (breitere, durch Pfeile angezeigte Straßen)

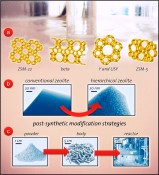

Abb.3 (a) Eine Reihe von Strukturgruppen gewöhnlicher Zeolithe. (b) Ein herkömmlicher Zeolith wandelt sich durch Anwendung skalierbarer und kostengünstiger postsynthetischer Modifikationen in einen hierarchischen Zeolith um. (c) Die Formung von Pulver zu Formkörpern und das Reaktordesign sind wichtige Schritte bei der Konzeption der nächsten Generation von Zeolithkatalysatoren.

Präzisionsdesign von Zeolithen Traditionell ist das anwendungsorientierte Präzisionsdesign von Zeolithkatalysatoren auf die Mikroporengröße, die Stabilität und die Azidität fokussiert. Aufgrund der diversen Reaktionsmechanismen unterscheidet sich das Ausmaß der Transportbegrenzung mit jeder Art der katalytischen Umwandlung. Daher sollte die hierarchische Porosität jedes Zeoliths auch auf die besonderen Bedürfnisse einer gegebenen Anwendung zugeschnitten werden. Letzteres ist besonders relevant, wenn man berücksichtigt, dass die katalytische Überlegenheit hierarchischer Zeolithe stark mit der Menge, Verteilung und Form der sekundären Porosität zusammenhängt. Zusätzlich kann, basierend auf dem erweiterten Zugang, ein bestimmter Zeolith für zuvor undenkbare Anwendungen nützlich werden. Daher sollte, ergänzend zu den traditionellen Parametern, die nächste Generation von Zeolithkatalysatoren mit Hinblick auf die Mesoporosität als Schlüsselkriterium entwickelt werden. Bei den zahlreichen verfügbaren präparativen Routen kann ein herkömmlicher, rein mikroporöser Zeolith mehrere unterschiedliche hierarchische Analoga haben. Diese hierarchischen Varianten unterscheiden sich häufig in Porosität und Azidität, die bei katalytischen Reaktionen eine entscheidende Rolle spielen. Daher ist es wahrscheinlich, dass für eine spezifische Reaktion ein bestimmter hierarchischer Zeolith bevorzugt wird. Selbst bei einer vorgelegten präparativen Route wird eine optimale katalytische Aktivität im Idealfall durch Optimierung der Synthese von hierarchischen Zeolithen erreicht. Neuere Arbeiten zeigten, dass postsynthetische Modifikationsstrategien im Prinzip die Herstellung jedes Zeoliths in hierarchischer Form ermöglichen [3]. Darüber hinaus kann jeder Schritt im Syntheseprotokoll leicht reguliert werden, um die Eigenschaften in gewünschter Weise zu verändern, was wiederum das ideale Werkzeug darstellt, um sekundäre Porosität und andere wichtige Eigenschaften maßzuschneidern. Skalierbarkeit und ökonomische Analyse

Eine große Herausforderung bei der Entwicklung von Katalysatoren ist das Scale-up von Materialien mit viel versprechender Leistung im Labor-Screening. Scale up bedeutet die Anpassung der Laborverfahren für eine groß angelegte Produktion und die Formung von Pulvern in millimetergroße Körper. Letztere sind notwendig, um die Anforderungen für die industrielle Umsetzung hinsichtlich mechanischer Stabilität, Druckverlust, Stoffaustausch, Verwertbarkeit und Wirtschaftlichkeit des Verfahrens zu erfüllen (Abb. 2c). Ausblick Neben den klassischen Deskriptoren wie Mikroporengröße, Azidität und Stabilität sollte die künftige anwendungsorientierte Gestaltung der Zeolithe auch eine sorgfältige Beurteilung der sekundären Porosität beinhalten. Die Vielseitigkeit, Einstellbarkeit, Skalierbarkeit und einfache Integration mit etablierten Industrieprotokollen setzen voraus, dass die kommende Generation von industriellen hierarchischen Zeolithkatalysatoren durch postsynthetische Modifikationsstrategien entwickelt werden sollte.

Literatur [2] Flanigen. E. M. et al., [2010] in Zeolites in industrial separations and Catalysis, Wiley Verlag, New York, Ch. 1, pp. 1–26. [3] Verboekend, D. et al., [2012], Adv. Funct. Mater., 22, 916-928. [4] Pérez-Ramírez, J. et al., [2011] ChemCatChem, 3, 1731-1734. [5] Michels, N.-L, et al., [2012], Adv. Funct. Mater., 22, 2509-2518. Foto: istockphoto.com | maogg |

C&M 4 / 2012

Das komplette Heft zum kostenlosen Download finden Sie hier: zum Download Die Autoren:Weitere Artikel online lesenNewsAhlborn GmbH: Hochgenaue Temperaturmessung mit digitalen FühlernBei über 80 % aller industriellen Messaufgaben werden Temperaturen gemessen. Wichtig ist das Zusammenspiel von Messgerät und Fühler sowie die verwendete Technologie. Aus der Präzisionsschmiede, der Firma Ahlborn aus Holzkirchen bei München, kommt jetzt ein Messsystem für hochgenaue Temperaturmessung, das nicht nur im Labor verwendet werden kann.© Ahlborn Mess- und Regelungstechnik GmbH |

Suche: