|

Strömungstechnik

>

Energieverbrauch, Energieersparnis und Energieverschwendung in Pumpen und Systemen

>

Energieverbrauch, Energieersparnis und Energieverschwendung in Pumpen und Systemen

Energieverbrauch, Energieersparnis und Energieverschwendung in Pumpen und SystemenOptimierung mit SystemTrotz des Hypes um das Thema Energieeffizienz ist der Löwenanteil aller Pumpen immer noch dramatisch überdimensioniert und damit der Energieverbrauch unnötig hoch. Aber passiert das in der Pumpe oder im System? Für das System kann die Pumpe nichts. Was bringt die europäische EuP-Initiative? Nach einer von der EU-Kommission beauftragten Untersuchung mit Beteiligung des Fraunhofer-Instituts ISI [1] verbrauchen in der Industrie die Pumpen 30% des Stroms, Kompressoren und Ventilatoren schlagen mit 24% bzw. 14% zu Buche, sodass bemerkenswerterweise in Summe diese drei Typen von Strömungsmaschinen für zwei Drittel des industriellen Stromverbrauchs geradestehen müssen (Abb.1, links). Die Industrie insgesamt verbraucht nach derselben Untersuchung 42% der gesamten elektrischen Energie. Somit entfallen auf Pumpen 12,6% des gesamten Stromverbrauchs der EU. Diese Aussage ist so aber grundfalsch! Pumpen verbrauchen nämlich (fast) überhaupt keine Energie! Es ist vielmehr die Aufgabe der Pumpen, einem System Energie zuzuführen. Die Energie wird (fast) ausschließlich im System verbraucht. Da eine Pumpe naturgemäß einen Wirkungsgrad von unter 100% aufweist, verbraucht sie insofern also schon etwas Energie. Aber der Unterschied zwischen dem Pumpenwirkungsgrad inkl. Motor und dem Idealwert 100%, also der Verlust innerhalb des gesamten Pumpenaggregats, bei dem es sich in Wirklichkeit um den Energieverbrauch der Pumpe handelt, dieser Verlust ist im Vergleich zur Energie, die dem System zugeführt und dort verbraucht wird, sehr gering. Man wird nicht weit von der Wirklichkeit entfernt liegen, wenn man im Durchschnitt einen Gesamtwirkungsgrad der Pumpe von 85% annimmt, 15% der Energieaufnahme sind Verluste (also Verbrauch), die anderen 85% werden nicht in der Pumpe, sondern im System verbraucht. Somit entfallen von den 30% (Abb.1, links) nur 4,5% auf die Pumpe selbst und 25,5% auf das System. Die Energiebilanz der Pumpenbranche (Abb.1, rechts) sieht dann schon viel beruhigender aus!

Abb.1 Industrieller Stromverbrauch [1] und Aufteilung auf Pumpen, Systeme, andere (eigene Darstellung)

Bekanntlich geht man davon aus, dass die Lebenszykluskosten von Pumpen in erster Linie vom Energieverbrauch geprägt werden, im Schnitt ca. 45?% [2]. Dies ist allerdings genauso grundfalsch, denn eigentlich darf der Pumpe nach der oben geschilderten Argumentation nur derjenige Anteil zugeschlagen werden, der in ihr tatsächlich verbraucht wird, also die Differenz zwischen dem Wirkungsgrad im tatsächlichen Betriebspunkt und dem Idealwert von 100%. Dann sieht man erst, wie niedrig der Energieverbrauch von Pumpen in Wirklichkeit ist. Die ErP-Richtlinie – Ziele und Fakten Aufgrund der Energieüberlegungen beschloss das Europäische Parlament 2005 die EuP-Richtlinie (Energy using Products), die 2009 von der ErP-Richtlinie (Energy related Products) ersetzt wurde. Neu ist in der 2009er-Richtlinie, dass sie sich generell auf energieverbrauchsrelevante Produkte bezieht. Ziel ist die politische Unterstützung bei der Entwicklung von energieeffizienten Produkten, was zunächst nicht schlecht ist. Denn eine Pumpe mit Topwirkungsgrad ist besser als eine mit schlechtem. Energieeffiziente Pumpen, so die offensichtliche Überlegung der EU, helfen, den CO2-Ausstoß zu reduzieren. Nur wird durch diese Maßnahme der CO2-Ausstoß mitnichten verringert, weil Pumpen eben kaum Energie verbrauchen. Der Energieverbrauch des Systems wird aber durch einen Top-Pumpenwirkungsgrad kaum vermindert, weil der eigentliche Verlustverursacher, das System, ungeschoren davonkommt. Es wird sogar noch schlimmer: Rund 90% aller Pumpen laufen nicht im Wirkungsgradoptimum, sondern in tiefer Teillast, wo der Wirkungsgrad bekanntlich nur noch einen Bruchteil des Optimalwerts ausmacht, ganz gleich, wie gut oder schlecht dieses Optimum ausfällt. Aus falsch verstandenem Sicherheitsdenken sind die Pumpen brutal überdimensioniert. Dadurch transportieren sie im eigentlichen Auslegungspunkt, der idealerweise der Betriebspunkt mit optimalem Wirkungsgrad sein sollte, viel zu viel Volumenstrom. Also wird die Anlage und nicht die Pumpe gedrosselt, wodurch sich der Anlagenwiderstand drastisch erhöht und der Betriebspunkt der Pumpe sich soweit nach Teillast verschiebt, bis der an sich gewünschte Volumenstrom gefördert wird. Dort ist der Pumpenwirkungsgrad viel kleiner und der Energieverbrauch viel höher als eigentlich nötig. Noch schlimmer ist aber der Umstand, dass der Energieverbrauch wegen des künstlich erhöhten Anlagenwiderstands durch das Drosseln sehr stark zugenommen hat. Dieselbe Förderleistung sprich der Volumenstrom ließe sich auch mit drastisch niedrigerem Energieverbrauch realisieren. Aber genau darauf nimmt die ErP-Richtlinie keinen Einfluss. Konsequenzen und Sinnhaftigkeit Die ErP-Richtlinie setzt voraus, dass die Anlagenkennlinie korrekt berechnet und die Anlage korrekt ausgeführt ist. Aus Sicht der Pumpenhersteller ist dies zweifellos ebenso naheliegend wie plausibel. Jedoch gelten bei der Anlagenberechnung zumeist drei „Sicherheitsansätze“: // s-Werte zu groß gewählt, weil der Planer die Komponenten noch nicht kennt. // Durchsatz Q zu hoch gewählt, dieser geht quadratisch in den Widerstand ein. // Geodätische Höhe Hgeo zu groß gewählt.

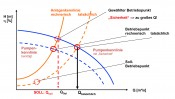

Die Anlagenkennlinie wird damit rechnerisch viel höher und steiler verlaufen als in Wirklichkeit. Und mit sicherheitshalber zu groß gewähltem Durchsatz liegt der Betriebspunkt viel zu weit oberhalb des tatsächlichen. Die Pumpe wird anschließend so ausgewählt, dass sie in diesem zu

Abb.2 Sicherheitszuschläge resultieren in massiver Überdimensionierung der Pumpe

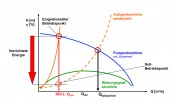

Es ist klar, was in der Realität passiert, denn weder Pumpe noch Anlage kümmern sich um die auf dem Papier berechneten Werte. Die Konsequenz: Der Volumenstrom im tatsächlichen Betriebspunkt ist viel zu hoch. Daher wird die Anlage (nicht die Pumpe) gedrosselt und der Betriebspunkt verschiebt sich nach Teillast. Die Drosselung vernichtet viel Energie im System (Abb.3), die vorher teuer zugeführt werden musste. Da hilft es so gut wie gar nichts, den Pumpenwirkungsgrad im Optimum zu erhöhen: 90% aller Pumpen laufen dort gar nicht!

Abb.3 „Energievernichtung“: Überdimensionierte Pumpe führt zu unnötigem Energieverbrauch.

Vermeintliche Sicherheitszuschläge Frappierend ist es, dass die vermeintlichen Sicherheitszuschläge gar keine Sicherheit mit sich bringen, vielmehr sogar die Schadensanfälligkeit der Pumpe erhöhen. Nach den oben gemachten Ausführungen (Abb.3) ist klar, dass die überdimensionierte und eingedrosselte Pumpe – in Wirklichkeit wurde s.o. aber das System gedrosselt und gar nicht die Pumpe – also tief in Teillast betrieben wird. Dass der Wirkungsgrad stark zurückgeht, wurde bereits ausgeführt. Die dann zu viel verbrauchte Energie wird in der Praxis in Kauf genommen, die Anlage bringt ja den geforderten Volumenstrom. Mit dem Betrieb in Teillast geht aber eine starke Zunahme der Radialkraft einher – jedenfalls bei Spiralgehäusepumpen – und eine ebenso starke Zunahme des Kavitationsverschleißes. Die Pumpen und deren Spiralen werden hydraulisch so ausgelegt, dass sie im Betriebspunkt des besten Wirkungsgrades eine sehr niedrige – im Idealfall verschwindende – Radialkraft besitzen. Nach Teil- und auch nach Überlast nimmt die Radialkraft sehr stark zu und erreicht auch bei kleineren Pumpen von nur einigen Kilowatt Leistungsaufnahme sehr schnell Werte in der Größenordnung von Tonnen! Der Anstieg der Radialkraft ist auch die Hauptursache für den so oft beobachteten Ausfall der Gleitringdichtung. Die Radialkraft biegt nämlich notwendigerweise die Pumpenwelle – zwar nur im µ-Bereich, das genügt aber schon –, sodass die Gleitringdichtung auf der einen Seite der Welle, die leicht abhebt, und auf der anderen Seite die V- oder A-Stellung einnimmt. Und das Ganze wechselt 3.000-mal pro Minute bei einer Drehzahl von 3.000 UpM, entsprechend weniger bei anderen Drehzahlen. Genau dieses Abheben lieben aber Gleitringdichtungen gar nicht, sie werden rasch beschädigt und müssen getauscht werden. Lagerschäden infolge der stark erhöhten Radialkraft werden nur deshalb nicht beobachtet, weil beim Dichtungstausch und geöffneter Pumpe die Lager gleich mit getauscht werden. Ebenso nimmt in Teillast die Kavitationsbeanspruchung und die damit immer verbundene Schädigung drastisch zu – und das wird noch nicht einmal bemerkt! Pumpen, die im optimalen Betriebspunkt gefahren werden, halten (fast) ewig, auch die Gleitringdichtung. Abhilfen nach Installation Was kann man tun? Eine Möglichkeit ist die Anpassung der Drehzahl. Und es ist gut, wenn ohnehin Drehzahlregelung vorgesehen ist. Trotzdem muss man deutlich festhalten, dass es ziemlich unsinnig ist, Drehzahlregelung zur immerwährenden Anpassung einer zu groß dimensionierten Pumpen-Anlagen-Kombination einzusetzen. Besser geeignet ist ein Motor mit niedrigerer Drehzahl. Eine mindestens ebenso gute Methode ist das Abdrehen des Laufraddurchmessers, was die Pumpenkennlinie stark nach unten verschiebt und die Energiezufuhr verringert. Dem Abdrehen sind aber leider geometrische Grenzen gesetzt. Beide Methoden zusammen, „Motor mit niedrigerer Drehzahl und abgedrehtes Laufrad“, werden den Energieverbrauch aber schon sehr drastisch reduzieren, sodass zu erwarten steht, dass kaum mehr gedrosselt werden muss, um den gewünschten Durchsatz zu erreichen. Der Ersatz der Pumpe durch eine kleinere ist zwar eine der effektivsten Abhilfen, wegen der unterschiedlichen Abmaße der beiden Pumpen ist aber meist ein Anlagenumbau nötig, der im Allgemeinen wenn irgend möglich vermieden wird. Satte Einsparungen Durch eine Analyse der installierten Pumpleistungen in der Hütte Linz der Voest Alpine Stahl, die vom eigenen Pumpenservice Center durchgeführt und umgesetzt wurde [3], konnte der Stahlkonzern pro Jahr 379.000 Euro an Stromkosten einsparen. Und dies, obwohl zu diesem Zeitpunkt erst 5% der installierten Pumpen untersucht waren – jedes betrachtete System ein Treffer. Es ist durchaus bemerkenswert, dass weder für die Erhebung noch für die Anpassung ein ungeplanter Stillstand der Anlagen erforderlich gewesen ist. Die Einsparungen im Einzelnen Man muss sich die Frage stellen: Warum arbeiten so wenig Unternehmen an der Reduktion des Energieverbrauchs in Pumpsystemen? Fast kommt es dem Betrachter so vor, als warteten die Verantwortlichen, wer sich als Erster bewegt, oder darauf, dass der Gesetzgeber zu Vorschriften greift. Dass die Verringerung des Energieverbrauchs nicht mit einer Minderung der Produktionssicherheit, sondern im Gegenteil sogar ihrer Steigerung einhergeht, ist schon oft bewiesen worden.

Literatur Foto: © istockphoto.com| radio82 |

C&M 2 / 2015

Das komplette Heft zum kostenlosen Download finden Sie hier: zum Download Der Autor:Weitere Artikel online lesenNewsAhlborn GmbH: Hochgenaue Temperaturmessung mit digitalen FühlernBei über 80 % aller industriellen Messaufgaben werden Temperaturen gemessen. Wichtig ist das Zusammenspiel von Messgerät und Fühler sowie die verwendete Technologie. Aus der Präzisionsschmiede, der Firma Ahlborn aus Holzkirchen bei München, kommt jetzt ein Messsystem für hochgenaue Temperaturmessung, das nicht nur im Labor verwendet werden kann.© Ahlborn Mess- und Regelungstechnik GmbH |

Suche: