|

Schadensanalyse an einer 8-stufigen Raffineriepumpe

Schadensanalyse an einer 8-stufigen RaffineriepumpeTrouble shootingIm Laufe der Jahre haben sich überdurchschnittlich viele Reparaturen und sogar ungeplante Stillstände an einer BB5-Raffineriepumpe ereignet. Es wurden etliche Teile erneuert und Reparaturschweißungen durchgeführt. Bei der Pumpe (Abb.1) handelt es sich um eine 8-stufige Pumpe mit horizontaler Welle, bestehend aus einem horizontal geteilten Liner in einem Mantelgehäuse und einer Back-to-Back-Anordnung der ersten vier Laufräder mit der zweiten 4er-Gruppe, jeweils mit Doppelspiralen und Umführungskanal je Stufe. Die Pumpe wurde speziell für Hochtemperatur- und Hochdruckanwendungen konstruiert. Die Pumpe wird bei Temperaturen zwischen minimal etwa 20°C und maximal etwa 430°C betrieben, weshalb für die thermischen Berechnungen die charakteristischen Material- kennwerte der eingesetzten Werkstoffe Inconel 625 für die Welle und austenitischer Stahlguss 1.4581 für die restlichen Bauteile in diesem Bereich benötigt werden. Berechnung Presssitz Welle – Laufrad Zunächst werden die Abmessungen der Welle und der Laufräder bestimmt und die Welle-Nabe-Verbindung zwischen Laufrädern und Welle – sowohl bei Raumtemperatur als auch bei Betriebstemperaturen >400°C – untersucht. Der Vergleich der gemessenen Laufradnabendurchmesser mit den zur Verfügung gestellten Werten laut Zeichnung erbrachte minimale Abweichungen der Sollwerte zwischen 0,025mm und 0,1604mm. Der entsprechende Vergleich der gemessenen Wellendurchmesser mit den Werten aus der Zeichnung zeigte sogar noch niedrigere Abweichungen von durchgängig unter einem hundertstel Millimeter, was für eine ausgezeichnete Fertigungsqualität spricht. Der Mittelwert aller acht Wellendurchmesser/Laufradnabendurchmesser ergibt bei Raumtemperatur ein verbleibendes Übermaß der Welle von -0,0207mm (kein Übermaß mehr vorhanden, sondern Spiel) bis 0,102mm. Die vom Hersteller vorgeschlagenen Abmessungen ergeben jedoch einen Presssitz mit einem Übermaß zwischen 0,1143mm und 0,1524mm. Dies entspricht einer Passung, die über der maximalen Übermaßpassung H8/x7 nach ANSI B4.1 [1] liegt und somit dieser Norm nicht mehr entspricht. Damit dreht sich auf einmal das zunächst so positive Bild aus der Analyse der Wellendurchmesser, denn die gemessenen Laufradnabendurchmesser erweisen sich als deutlich größer als in den Zeichnungen angegeben, was auf eine Plastifizierung hindeutet. Die Laufräder sind also aufgrund der Aufweitung des Sitzes für einen erneuten Einsatz nicht mehr tauglich. Das von Hersteller geforderte Übermaß zwischen 0,1143mm bis 0,1524mm hat Spannungen zur Folge zwischen und Da bei der Auslegung jedoch nur die Mindeststreckgrenze des Laufradwerkstoffes 1.4581 von 185 bzw. 200N/mm² [2], [3] anzuwenden ist, liegen diese Werte deutlich darüber. Es ergibt sich demnach eine bleibende Verformung und das Laufrad ist damit nicht mehr für die Neumontage geeignet, weil es sich (s.o.) somit bei der Welle-Nabe-Verbindung um einen elastisch-plastischen Pressverband nach DIN 7190 [11] handelt. Die zulässigen Streckgrenzen der beiden Werkstoffe betragen [2], [3], [4], [5], [6] bei Raumtemperatur Rp 0,2 Inconel625 = 400N/mm2 und Rp 0,2 1.4581. = 200N/mm2. Das laut Zeichnung wirksame Übermaß liegt bei gegebenem Wellendurchmesser DF von 68mm damit bei Raumtemperatur zwischen und Im aktuellen Zustand ergibt sich das Übermaß bei Raumtemperatur zwischen und damit im kalten Zustand nicht mehr bzw. nur noch knapp innerhalb des elastisch plastischen Bereiches im Intervall 0,001155< < 0,004159. Im heißen Zustand, die Medientemperatur liegt bei max. 430°C, ergibt sich eine Durchmesseränderung ^D=^DLaufrad-^DWelle zwischen knapp 0,1mm und 0,16mm, was eine entsprechende Verringerung des Presssitzes zur Folge hat. Das zu übertragende Drehmoment ergibt sich für eine Pumpenleistung von PPumpe=132kW bei einer Drehzahl von nPumpe=2950U/min mit acht Stufen zu 53,41Nm. Ebenso muss die Wellen-Naben-Verbindung die Axialkraft pro Laufrad von 4000N aufnehmen [7], [8]. Der zur Aufnahme von Drehmoment und Axialkraft erforderliche Mindestfugendruck ergibt sich recht unterschiedlich [9], [10], [11] zu pmin;Niemann =4,238N/mm², pmin; Roloff=2,717N/mm², pmin; DIN 7190 =3,714N/mm². In jedem Fall ist nur ein sehr geringer Fugendruck nötig, um die auftretenden Kräfte und Momente zu übertragen. Selbst bei nahezu aufgelöstem Presssitz kann die Pumpe also eventuell lange unproblematisch betrieben werden, bis ein Schadensfall eintritt. Dies erklärt, warum die Pumpe trotz der oben festgestellten Mängel bei der Wellen-Naben-Verbindung trotzdem recht lange weiterlaufen konnte, ohne schlagartig zu versagen. Somit ist festzuhalten, dass sich zwar der Presssitz gelöst hat, dennoch ist dieser Umstand nicht ursächlich für die Verschiebung der Laufräder, die trotzdem wegen der plastischen Verformung der Nabe zu verwerfen sind.

Abb.1 Fotos der defekten Ofeneinsatzpumpe

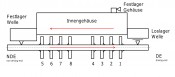

Thermische Ausdehnung des Gesamtsystems (ohne Außengehäuse) Bei der Betrachtung der thermischen Ausdehnung des Gesamtsystems (Abb. 2) entscheidet vor allem die Lagerung bzw. jeweilige Fixierung der Bauteile über die relative Verschiebung der Komponenten zueinander, um zu überprüfen, ob es unter Umständen zu einer Berührung der Laufräder mit dem Gehäuse kommen kann oder ob durch das unterschiedliche Ausdehnungsverhalten Spannungen eingebracht oder unter Umständen sogar abgebaut werden. Die Auswirkungen der unterschiedlichen Wärmeausdehnungskoeffizienten sind am stärksten auf Stufe 1 ausgeprägt, jedoch konnten keine Anlaufspuren oder Riefen auf der hinteren Deckscheibe des Laufrades der 1. Stufe gefunden werden, was auf ein ausreichend großes Spiel zwischen Laufrad und Gehäuse hindeutet.

Abb.2 Verformungsrichtungen der Komponenten im Gesamtsystem

Einflüsse der Betriebsweise auf die Axialkraft am Laufrad Das Laufrad der 8. Stufe zeigt am rechten hinteren Radseitenraum gemeinsam mit dem dort vorhandenen Kobaltring starke Anlaufspuren bzw. ein „Verschweißen“ mit den benachbarten Gehäuseteilen, was als entscheidende Ursache für den Schadensfall ausgemacht werden kann.

Die Axialkraft auf ein Pumpenlaufrad setzt sich laut [7] und [8] aus der unterschiedlichen Druckverteilung auf die beiden Radseitenwände, der Impulskraft und evtl. unausgeglichenem Wellenschub zusammen. Die resultierende Axialkraft kann sich jedoch in bestimmten Betriebszuständen ändern bzw. sogar die Wirkrichtung umkehren [8]: // Auftretende Leckage bzw. Spalt (max. 0,7mm) zwischen den beiden horizontal geteilten Gehäusehälften // Axiale Position des Laufrades (dadurch Änderung der Strömungsverhältnisse in den Radseitenräumen) // Instationäre Strömungsvorgänge Auftretende Leckage zwischen den beiden Gehäusehälften Die prinzipielle Funktionsweise der mittigen Teilung der Pumpe zeigt Abbildung 3 für eine mehrstufige Pumpe mit den Leckagepfaden, die sich für diese Stufe einstellen können. Für die untersuchte Pumpe befindet sich links die 8. Stufe und rechts die 4. Stufe. Der gemessene Spalt von maximal 0,7mm zwischen den beiden horizontal geteilten oberen und unteren Gehäusehälften bzw. die Leckage durch die thermische Ausdehnung der „Wellenbuchse“ zwischen den Laufrädern der 4. und der 8. Stufe bewirken auf jeden Fall eine Verschlechterung der Situation. Diese Verschlechterung äußert sich dergestalt, dass sich der Druck im hinteren Radseitenraum der 8. Stufe – wie in Abb. 3 dargestellt – verringert, wodurch die normalerweise zur Saugseite gerichtete Axialkraft in jedem Falle abnimmt und sich im ungünstigsten Fall eine resultierende Axialkraft in Richtung Druckseite einstellt. In Abb. 3 ist mit p8 der Druck nach der 8. Stufe, mit p7 der Druck am Eintritt zur 8. Stufe und mit p4-8 Spalt der Druck, der sich durch den Druckunterschied und den Spalt zwischen 8. und 4. Stufe (immerhin die halbe Förderhöhe von knapp 300m!) einstellt, bezeichnet. In dieser Situation stellt sich offensichtlich an der 8. Stufe eine Axialkraft entgegen der allgemein üblichen Wirkrichtung ein, denn das Anlaufen auf der Rückseite des Laufrades der 8. Stufe kann nur bei Umkehr des Axialschubs auftreten.

Abb.3 Leckagepfade und resultierende Axialkraft aufgrund der Druckverteilung an der 8. Stufe

Axiale Position des Laufrades Gülich [8] zeigt bei der Axialkraftmessung eines Laufrades, wie sich die Axialkraft bei Teillastbetrieb umkehren kann. Dies resultiert in diesen Versuchen aus der Veränderung der axialen Position des Laufrades. Durch sich ausbildende Rezirkulationszonen am Austritt des Laufrades gegenüber der Spirale auf der Seite der Deckscheibe sinkt der Druck in axiale Richtung und bewirkt eine Axialkraft (entgegen der sonst üblichen) in Richtung des rechten hinteren Radseitenraums. Obwohl im vorliegenden Fall keine eindeutige Aussage über die axiale Laufradposition gemacht werden kann, ist demnach sehr wohl eine Axialschubumkehr möglich – speziell in dem Lastfall, bei dem der Schaden eingetreten ist und womit das Anlaufen erklärt werden kann. Offensichtlich ist dies nur für die 8. Stufe eingetreten, weil bei dieser aufgrund des hohen Druckniveaus dieser Effekt am größten ist und weil der Spalteffekt noch hinzukommt. Verstärkt wird diese Argumentation dadurch, dass (siehe z.B. Abb. 1 links unten) die Laufräder tatsächlich Richtung hinterer Deckscheibe verschoben sind. Instationäre Strömungsvorgänge Auch instationäre Vorgänge in Form von Druckstößen können reflektierende Druckwellen in den beiden Radseitenräumen der Laufräder auslösen. Diese Druckspitzen können zu extremer Bauteilbelastung führen, im Fall von mehrstufigen Pumpen auch zur Verschiebung des Laufrades in axialer Richtung [8]. Da dieser Vorgang zwar möglich, aber höchst spekulativ ist und der Schaden bereits durch die geschilderte Analyse vollständig beschrieben ist, wird dieser Ansatz nicht weiter verfolgt. Numerische Simulation des Gesamtmodells Obwohl das Außengehäuse wie das Innengehäuse aus demselben Werkstoff (1.4581mod.) gefertigt sind, ergeben sich möglicherweise Verspannungen bei höheren Temperaturen, die einen wesentlichen Einfluss auf das Verformungsverhalten und die Ausbildung von Spalten und Leckage haben und nicht gänzlich auszuschließen sind. Diese Berechnungen können nur mithilfe der numerischen Simulation – hier mit ANSYS-Workbench – und nicht mehr analytisch bestimmt werden. Aus diesem Grund wurde ein komplettes numerisches Modell erstellt, bei dem die Pumpe in das Außengehäuse integriert wurde (Abb. 4).

Abb.4 Gesamtmodell (mit Außengehäuse)

Berechnung der Verschiebungen im numerischen Modell mit unterschiedlichen Wärmeausdehnungskoeffizienten Die thermischen Ausdehnungen wurden für die ungünstigsten Kombinationen der thermischen Ausdehnungskoeffizienten der Wellen- und Gehäusewerkstoffe durchgeführt. In Abbildung 5 links sind die axialen Verschiebungen farblich dargestellt – die Farbe Rot stellt eine Ausdehnung nach rechts (positive y-Richtung) dar und die Farbe Blau eine Ausdehnung nach links. Im Detail rechts sieht man, wie nahe die hintere Deckscheibe minimal L=2,68–1,05=1,63mm und maximal L=2,99–0,34=2,65mm an das Gehäuse kommt. In diesen Auswertungen wird nur das Laufrad der ersten Stufe betrachtet, weil dort der größte Versatz festgestellt wird.

Abb.5 Verschiebungen des vollen numerischen Modells für minimale (oben) und maximale (unten) Ausdehnung

Zusammenfassung Durch die Werkstoffkombination Nickelbasis und Edelstahlguss entstehen bei Erwärmung sehr unterschiedliche Ausdehnungen, wodurch sich ein Lösen des Presssitzes zwischen Welle und Laufradnabe ergibt. Dies ist nach DIN7190 zwar zulässig, führt aber bei mehrfacher Erwärmung und Abkühlung wegen der unterschiedlichen Wärmeausdehnungskoeffizienten zu einer Verringerung des Übermaßes und damit des Presssitzes sowie zu einer Plastifizierung der Laufradnabe. Die Spiele laut Zeichnungen und die Spiele laut der realen Abmaße generieren keine dauerhafte kraftschlüssige Presssitzverbindung bei Einsatz auf gegebenem Temperaturniveau von mehr als 400°C. Der analysierte Schaden der 8. Stufe kann durch dieses Lösen des Presssitzes bei höheren Temperaturen trotzdem noch nicht erklärt werden, sondern durch die axiale Verschiebung aufgrund der Kräftesituation zwischen der 4. und 8. Stufe. Durch auftretende Leckage, instationäre Vorgänge und auch der Position der Laufräder ergibt sich eine Umkehr der Axialkraft auf die Laufräder, was letztendlich zu dem gezeigten Schaden geführt hat. Die numerische Analyse beweist eine deutliche axiale Verschiebung von Gehäuse und Welle (Laufräder) relativ zueinander und deckt sich mit den Ergebnissen der analytischen Berechnungen. Der Hersteller hat mit dem gewählten Design für die mehrstufige Pumpe entsprechende Reserven im baulichen Raum eingeplant. Die Verformung der Gehäusehälften sind durch die thermisch-mechanische Analyse nicht nachvollziehbar, sondern nur durch werkstoffkundliche Untersuchungen, auf die hier nicht eingegangen worden ist.

Literatur Foto: © istockphoto.com| ea-4 |

C&M 1 / 2015

Das komplette Heft zum kostenlosen Download finden Sie hier: zum Download Die Autoren:Weitere Artikel online lesenNewsAhlborn GmbH: Hochgenaue Temperaturmessung mit digitalen FühlernBei über 80 % aller industriellen Messaufgaben werden Temperaturen gemessen. Wichtig ist das Zusammenspiel von Messgerät und Fühler sowie die verwendete Technologie. Aus der Präzisionsschmiede, der Firma Ahlborn aus Holzkirchen bei München, kommt jetzt ein Messsystem für hochgenaue Temperaturmessung, das nicht nur im Labor verwendet werden kann.© Ahlborn Mess- und Regelungstechnik GmbH |

Suche: