|

Forscher

>

Dr.–Ing. Axel Krebs

>

Die europäische ErP-Richtlinie fordert von Pumpen eine höhere Effizienz

Die europäische ErP-Richtlinie fordert von Pumpen eine höhere EffizienzWider den VerschleißDie ErP-Richtlinie (ErP = Energy-related Products) der europäischen Union, auch als Ökodesignrichtlinie bekannt, stellt die Pumpenhersteller vor enorme Herausforderungen. Die Effizienz, vor allem was den Energieverbrauch betrifft, muss in den nächsten Jahren erheblich gesteigert werden. Der Verschleiß von Pumpenlaufrädern stellt ein großes Problem in der Pumpentechnik dar. Insbesondere bei der Förderung von Medien mit Partikeln und Spänen entsteht besonders hoher Materialabtrag, der zu Beschädigungen und dem Ausfall der Pumpe und damit der Anlage führen kann. Neben den Wartungs- und Ersatzteilkosten für die Pumpe selbst fallen in einem solchen Schadensfall zudem Stillstandszeiten für die betroffene Anlage an, welche die Kosten für die Reparatur der Pumpe bei Weitem übersteigen. Um die bewährten Werkstoffe weiterverwenden zu können und dennoch die Lebensdauer von Pumpen zu erhöhen, werden nachfolgend eine Vielzahl von Beschichtungswerkstoffen und -verfahren aufgezeigt und ein Simulationsmodell zur Ermittlung der Partikel Wand-Wechselwirkung für partikelbeladene Strömungen vorgestellt. Der Horseshoe Bend im US-Bundesstaat Arizona – Mit der Energie des fließenden Wassers hat sich der Colorado River über Jahrmillionen in das Felsplateau eingegraben und ein Naturwunder geschaffen. Materialabtragungen in Pumpenbauteilen hingegen sind kritischer Natur.

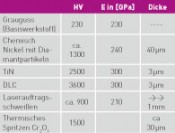

Anwendungsfall

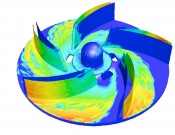

Beim Transport von abrasiven Medien in einem Pumpensystem kommt es durch das Aufschlagen scharfkantiger Partikel zu einer Materialabtragung an Pumpenbauteilen. Dieser Materialabtrag kann beim Laufrad über die abnehmende Förderleistung beobachtet werden, während der Materialabtrag am Pumpengehäuse erst beim Austritt der Förderflüssigkeit aus der Pumpe bemerkt wird. Bei trocken aufgestellten Pumpen ist dies ein kritischer Faktor, da das Medium dann in die Umgebung auslaufen kann. Beschichtungsarten und deren Modellierung Zur Untersuchung des Verschleißes von Pumpen wurden verschiedene Schichttypen sowie verschiedene Beschichtungsverfahren genauer betrachtet. Die untersuchten Schichtsysteme reichten von dünnen Hartstoffschichten wie Titannitrid (TiN) über thermisch gespritzte und elektrochemisch abgeschiedene Schichten bis hin zum Laserauftragsschweißen. Die Tabelle gibt einen Überblick über die im Rahmen der Untersuchungen betrachteten Schichten und Oberflächenmodifikationen einschließlich der Schichteigenschaften. Eine besondere Schwierigkeit stellten in diesem Vorhaben die Werkstoffeigenschaften des Graugusses dar, der insbesondere bei dünnen Hartstoffschichten nicht die nötige Stützwirkung aufwies und zu frühzeitigem Einbruch der Schutzschicht führen konnte. Auch die offen liegenden Grafitlamellen auf der Oberfläche beeinträchtigten die Schichthaftung bei einigen Beschichtungsverfahren erheblich. Die zur Charakterisierung der Schichten erforderliche Schichthärten wurden mit Mikrohärteverfahren und wo nötig mit Nanoindendation bestimmt. An einem speziell aufgebauten Verschleißprüfstand wurden unter anwendungsnahen Randbedingungen verschiedene Beschichtungswerkstoffe auf ihre Verschleißschutzwirkung hin geprüft und mit dem unbeschichteten Pumpenlaufrad verglichen (Abb. 1, 2 u. 3). Um das Auftreten des Verschleißes an besonders betroffenen Stellen des Laufrades besser zu verstehen, wurden Computational Fluid DynamicsSimulationen (CFD) durchgeführt, die Einblicke in den Strömungszustand innerhalb der Pumpe ermöglichen. Die zur Berechnung des instationären Strömungszustands nötige Rechenleistung wurde durch das Höchstleistungsrechenzentrum Stuttgart (HLRS) zur Verfügung gestellt.

Übersicht über untersuchte Schichtwerkstoffe und Oberflächenbehandlungen.

Diese Simulationen dienen zudem als Grundlage, um die Interaktion zwischen Partikeln und Wand an den besonders beanspruchten Stellen auf dem Laufrad und im Gehäuse zu berechnen. Dazu wurde der Partikeltransport innerhalb der Strömung simuliert und neben den Partikelbahnen im Medium auch errechnet, mit welcher Auftreffgeschwindigkeit (Abb. 4) und in welchem Winkel zur Flächennormalen die Partikel die Wand berühren. Diese Werte wurden für jedes Partikel gespeichert und lokal ausgewertet. Das hierzu eingeführte Verschleißmodell berücksichtigt neben den aus der Partikeltransportsimulation stammenden Daten auch Materialkennwerte. Mit der Kopplung der Strömungssimulation und der Verschleißberechnung ist es gelungen, ein Werkzeug zur konstruktiven Auslegung von Pumpenlaufrädern zu schaffen, die zum Transport von partikelbeladenen Medien eingesetzt werden. Neben der strömungstechnischen Überprüfung bestehender bzw. neuer Ausführungen von Pumpenlaufrädern wird der Feststofftransport im gleichen Simulationsschritt mit berücksichtigt. Durch die Interaktion der Partikel mit der Pumpenwand können Rückschlüsse auf örtliche Verschleißschwerpunkte und das Verhalten verschiedener Basismaterialien bzw. Oberflächenbeschichtungen und -modifikationen hinsichtlich Verschleißwiderstand gezogen werden. Beschichtungsprozesse In den verschiedenen Beschichtungsverfahren hat sich gezeigt, dass die Haftung der Schicht auf der Graugussoberfläche Probleme bereitet. Durch verstärktes Strahlen mit Sand oder Glasperlen kann die Schicht für den Beschichtungsprozess gut präpariert werden. Ein anschließendes Plasmanitrieren ist teilweise notwendig, um die Haftfähigkeit noch zu erhöhen, vor allem bei Verwendung von Mehrfach (Multi-Layer)-Schichten. Bei dünnen Schichten kommt zusätzlich hinzu, dass die Rautiefe der Graugussoberfläche zu groß ist, sodass sich viele Fehlstellen auf der Oberfläche ergeben. Nur durch eine zusätzliche Glättung kann ein befriedigendes Ergebnis erreicht werden. Zum Schutz vor Abrasion eignen sich verschiedene Beschichtungsverfahren. Je nach Anwendung und Feststoff (Späne, Schleifstaub, Sand, sehr harte Feststoffe) muss über den anzuwendenden Prozess und die Schichtdicke entschieden werden, eine selektive Beschichtung ist machbar.

Abb.1 Verschlissenes Graugusslaufrad nach 100?h im Prüfstand

Abb.2 Verschlissenes Graugusslaufrad nach 100 h im Prüfstand

Abb.3 Neues beschichtetes Graugusslaufrad vor der Beschichtung

Abb.4 Verteilung der Auftreffgeschwindigkeit der Partikel

Störungsfrüherkennung Die Analyse der Strömung durch Pumpengehäuse und Laufrad ergab bei Vergleich von Versuch und Simulation ein fast deckungsgleiches Schädigungsbild. Die Geschwindigkeitsvektoren zeigen die höchste Geschwindigkeitsdifferenz zwischen Laufrad und Medium an den Eintrittskanten des Laufrads. An der Schaufelrückseite bilden sich Wirbel, die einen relativ großen Bereich des Schaufelkanals beeinflussen. Im Gebiet der Wirbel auf dem Laufrad tritt eine Rückströmung aus dem Spiralgehäuse in das Laufrad auf. Die Stromlinien zeigen deutlich die Wirbelbildung auf der Schaufelrückseite. Die unterschiedliche Ausprägung der Wirbel in den einzelnen Schaufeln spricht für instationäres Verhalten der Wirbel. Sie „wandern“ entlang der Schaufelrückseite. Der spezielle Strömungsverlauf am Laufrad schädigt nachvollziehbar Laufrad und Spiralgehäuse durch Abrasion. Um diesen Verschleiß frühzeitig zu erkennen und entsprechende Wartungsmaßnahmen einleiten zu können, wird ein Verschleißsensor an besonders vom Materialabtrag betroffenen Gehäusestellen eingebaut. Lebenszykluskosten Bei der Betrachtung der Standzeit rückten die gesamten Anschaffungs-, Nutzungs- und Entsorgungskosten (Total Cost of Ownership, TCO) ebenso in den Vordergrund wie die Lebenszykluskosten, die auch die Kosten für Instandhaltung, Reparaturen und vor allem der Verfügbarkeit der Anlage beziehungsweise die Kosten für den Ausfall bei deren Stillstand enthalten. Dies trägt dem Ziel vieler Betreiber Rechnung, Maschinen und Anlagen zu kaufen, bei denen die gesamten Kosten – von der Anschaffung über die Betriebskosten bis hin zur Verwertung über einen Zeitraum von etwa acht bis zehn Jahren – genau definiert werden können. Im Rahmen der TCO-Betrachtung geht der Wert für die höhere Standzeit direkt in die Wirtschaftlichkeitsberechnung mit ein. Die Mehrinvestition in Pumpen mit Beschichtung ist in den allermeisten Fällen sehr viel wirtschaftlicher als der Verzicht darauf. Kosten für Reparaturen und Produktionsausfall sind sehr viel höher. Dies wird auch der Forderung der europäischen ErP-Richtlinie nach mehr Effizienz gerecht. Literatur

[1] I. Finnie (1972), Wear 19, 81–90.

Dieser Artikel ist eine bearbeitete Wiedergabe von: Die Firma Schmalenberger hat im Rahmen dieses Verbundvorhabens die Prüfstandversuche konzipiert und durchgeführt. Foto: © panthermedia.net, Somchai Jongmeesuk |

C&M 3 / 2013

Das komplette Heft zum kostenlosen Download finden Sie hier: zum Download Die Autoren:Weitere Artikel online lesenNewsAhlborn GmbH: Hochgenaue Temperaturmessung mit digitalen FühlernBei über 80 % aller industriellen Messaufgaben werden Temperaturen gemessen. Wichtig ist das Zusammenspiel von Messgerät und Fühler sowie die verwendete Technologie. Aus der Präzisionsschmiede, der Firma Ahlborn aus Holzkirchen bei München, kommt jetzt ein Messsystem für hochgenaue Temperaturmessung, das nicht nur im Labor verwendet werden kann.© Ahlborn Mess- und Regelungstechnik GmbH |

Suche: