|

Auslegung und Betrieb von Kreiselpumpen, Teil II

Auslegung und Betrieb von Kreiselpumpen, Teil IIAlles im BlickDer störungsfreie Betrieb von Kreiselpumpen setzt eine gute Planung und Auslegung voraus. Eine falsche Betriebsweise kann zu weitreichenden Schäden führen. Wie diese vermieden werden können, wurde in Teil I des Beitrags in chemie&more 03.14 beschrieben. Teil II fokussiert auf Pumpenüberwachungs- und Diagnosesysteme, mit Blick auf vorausschauende, zustandsorientierte Instandhaltung. Die Wirtschaftlichkeit von verschiedenen Maßnahmen orientiert sich einerseits am Nutzen und den dafür aufgewendeten Kosten. Ausschlaggebend ist aber andererseits der Zeitraum des Betriebs der Pumpe von der Inbetriebnahme bis zur Entsorgung. Der Kostenblock Investition macht bei wenigen Pumpensystemen mehr als 10% der Gesamtkosten aus, bei den meisten eher weniger. Die Kosten für Wartung, Reparatur und Energie überwiegen. Ein störungsfreier, energieoptimierter Betrieb ist umso sinnvoller. Hinweise zu Planung und Konzeption von vorausschauender Instandhaltung Ein störungsfreier Betrieb von Pumpensystemen kann durch eine zukunftsorientierte, intelligente Instandhaltungsstrategie ermöglicht werden. Instandhaltung gliedert sich hauptsächlich gemäß DIN 31051 in die Grundmaßnahmen Wartung, Inspektion, Instandsetzung und Verbesserung, d. h. die Instandhaltung einer Pumpenanlage über den gesamten Lebenszyklus – von der Inbetriebnahme bis zur Entsorgung. In den sogenannten Lebenszykluskosten (LCC) sind auch die Kosten für Instandhaltung, Reparaturen und vor allem für die Verfügbarkeit der Anlage bzw. die Kosten für den Ausfall bei Stillstand der Anlage enthalten. Während die Wartung grundlegende Maßnahmen wie Überprüfung, Reinigung oder auch Austausch von Verschleißkomponenten beinhaltet, werden bei der Inspektion umfangreichere Maßnahmen durchgeführt. Es werden Daten des Istzustands mit denen des Sollzustands verglichen und möglicherweise auch Messungen von Betriebsdruck, Temperatur, Stromaufnahme, Drehzahl etc. notwendig. Bei der Instandsetzung wird davon ausgegangen, dass die Pumpenanlage ganz oder teilweise außer Betrieb ist oder eine betriebsunterbrechende Störung vorliegt. Pumpenüberwachung Nach wie vor wird bisher oft die ausfallorientierte Instandhaltung praktiziert. Die Pumpe wird bis zum Ausfall betrieben, erst dann werden die verschlissenen Komponenten ausgetauscht. Die zeitbasierte Instandhaltung dagegen beinhaltet vorsorglich, die verschleißrelevanten Bauteile regelmäßig zu erneuern, auch dann, wenn sie noch nicht verschlissen sind. Durch zustandsorientierte, vorausschauende Instandhaltung soll ein Anlagenstillstand, der Kosten und Produktionsausfall verursacht, vermieden werden.

Erfassung der Betriebsparameter // Betriebsstunden // Anzahl der Trockenläufe // Anzahl der Motorüberlastungen // Anzahl der Netzeinschaltungen // Druck // Volumenstrom // Strom/Spannung // Drehrichtung // Phasenausfall

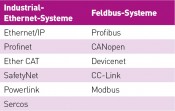

Diagnosesysteme Sowohl bei der punktuellen Inspektion als auch bei der Onlineüberwachung gliedert sich der Prozess in die folgenden Einzelschritte: 1. Messen, Erfassen, Speichern – 2. Berechnen, Auswerten, Bewerten – 3. Darstellen, Klassifizieren, Alarm erkennen – 4. Maßnahmenplanung und -umsetzung. Die speziellen Anlagen-/Pumpenparameter müssen erfasst und bewertet werden, um geeignete Maßnahmen zu planen. Darüber hinaus kommen für die regelmäßige Inspektion mobile Diagnosesysteme zum Einsatz, die durchaus neben den Messfunktionen auch Analysefunktionen besitzen. Prozessparameter wie Druck, Temperatur oder Volumenstrom sowie Schwingungen, Drehzahl oder Unwucht werden aufgezeichnet und ausgewertet. Signalanalysen sowie Trendaufzeichnungen bis hin zu kompletten Maschinendiagnosen lassen sich mit mobilen Geräten erstellen. Stationäre Diagnosesysteme zur Onlinezustandsüberwachung sind bei komplexeren Anlagen sinnvoll und vereinen Erfassen, Messen, Steuern, Regeln (EMSR) bis hin zur Dokumentation in einem Gerät. Die Überwachung mitsamt Dokumentation aller Instandhaltungsmaßnahmen ermöglicht einen nahezu störungsfreien Betrieb der Anlagen. Überwachungs- bzw. Diagnosesysteme können gleichzeitig auch mehrere Pumpen „im Auge behalten“. Das Monitoring-System pump control 8 überwacht parallel acht Pumpen. Die Abbildung oben zeigt das Überwachungssystem pump control und die erfassbaren Betriebsparameter. Datentransfer Unter der Vielzahl der gängigen Netzwerke sind Profibus und Industrial-Ethernet-Systeme weit verbreitet. Auch über Wireless-Kommunikationssysteme (Profinet), lassen sich die Daten übertragen. Derzeit wichtige und weitverbreitete Datentransfersysteme sind in Tabelle 1 aufgelistet.

Tab.1 Industrial-Ethernet-Systeme und Feldbus-Systeme

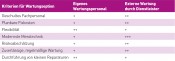

Um nicht unterschiedliche Systeme aufeinander abstimmen zu müssen, bietet sich an, aufgrund seiner Durchgängigkeit und Offenheit Profinet einzusetzen. Fernwartung Die Messsignale der Sensoren können online per Fernwartung erfasst und auch ausgewertet werden, sofern eine Ferndiagnose-Schnittstelle vorhanden ist. Dies schafft die Möglichkeit, kleinere Störungen zu beheben, ohne dass sofort Reisekosten entstehen. Der komplette Diagnoseablauf von der Erfassung der Messwerte über die Berechnung und Auswertung kann so bewerkstelligt werden. Die Ethernet-Technologie schafft somit Möglichkeiten, die Überwachungs- und Wartungsaufgaben bei überschaubaren Kosten als externe Dienstleistung zu vergeben. Diagnose und Wartung als Dienstleistung Instandhaltung und Wartung extern zu vergeben, bedeutet dennoch, dass der Betreiber einer Pumpenanlage seine Anlagendaten genau kennt. Im eigenen Hause entstehende Kosten für Personal und Messausrüstung sind weitere Kriterien für die Entscheidung (Tab.2).

Tab.2 Vergleich: Inhouse-Wartung oder externe Wartung

Externe Dienstleister haben im Allgemeinen speziell ausgebildetes Fachpersonal und die dem Stand der Technik entsprechende Messausrüstung. Die Dienstleister bieten sowohl Full-Service-Wartung als auch nur einzelne Module an. Energieeffizienz Die Kosteneffizienz von Pumpensystemen ist maßgeblich von ihrem Betrieb abhängig. Um eine genauere Aussage darüber machen zu können, müssen die verschiedenen Kostenarten der Gesamtanlage über ihren ganzen Lebenszyklus betrachtet werden. Eine Untersuchung des VDMA ergab, dass die Anschaffungskosten nur etwa 10% der Lebenszykluskosten ausmachen, die Energiekosten aber mit mehr als 40% den größten Kostenanteil verursachen.

Der Einsatz von Energiesparmotoren kann einen guten Beitrag zur Energieeinsparung leisten. Die Drehzahlregelung durch Frequenzumrichter kann aber das Drei- bis Fünffache an Energieeinsparung ermöglichen. Das größte Einsparpotenzial liegt in der hydraulischen Optimierung des Pumpsystems.

// Energieoptimierte Motoren: 10% Energieoptimierte Motoren Gemäß der neuen EU-Verordnung EN 60034-30:2009 werden seit dem 16. Juni 2011 die Motoren nicht mehr nach der EFF- Klassifizierung bewertet, sondern sind nach IE-Klassen (International Efficiency) unterteilt. Diese Norm schreibt derzeit Mindestwirkungsgradklassen IE2 für Drehstrommotoren vor. Die neue EU-Verordnung sieht weiter vor, dass ab 1. Januar 2015 Drehstrommotoren von 7,5 bis 375kW entweder der höheren Effizienzklasse IE3 entsprechen oder in der IE2-Variante mit Frequenzumrichter ausgerüstet sein müssen. Ab 1. Januar 2017 betrifft diese Regelung auch Motoren von 0,75 bis 7,5kW. Der Einsatz von energieoptimierten Motoren ist nicht nur aus Energiespargründen sinnvoll. Beim Betrieb von Pumpen, die oft mehrere Jahrzehnte funktionstüchtig sind, ergibt sich außerdem eine erhebliche Kostenersparnis. Je nach Pumpengröße und Betriebsstunden pro Jahr haben sich solche Pumpen schon nach wenigen Jahren amortisiert. Untersuchungen ergaben, dass bezüglich der Pumpenhydraulik durchaus noch Potenzial besteht. Durch Verbesserung der Oberfläche an Laufrad, Druckdeckel und Spiralgehäuse kann der Wirkungsgrad noch um einige Prozent erhöht werden. Gut ausgewuchtete Laufräder bewirken neben geringerer Geräuschentwicklung auch einen geringeren Energieverbrauch. Foto: © istockphoto.com| caracterdesign |

C&M 4 / 2014

Das komplette Heft zum kostenlosen Download finden Sie hier: zum Download Der Autor:Weitere Artikel online lesenNewsAhlborn GmbH: Hochgenaue Temperaturmessung mit digitalen FühlernBei über 80 % aller industriellen Messaufgaben werden Temperaturen gemessen. Wichtig ist das Zusammenspiel von Messgerät und Fühler sowie die verwendete Technologie. Aus der Präzisionsschmiede, der Firma Ahlborn aus Holzkirchen bei München, kommt jetzt ein Messsystem für hochgenaue Temperaturmessung, das nicht nur im Labor verwendet werden kann.© Ahlborn Mess- und Regelungstechnik GmbH |

Suche: