|

C&M-5-2015

>

Immer Ärger mit dem Schüttgut

Immer Ärger mit dem SchüttgutProblemen beim Schüttguthandling vorausschauend begegnenDas Schüttgut fließt nicht aus dem Trichter oder Silo. Das Schüttgut fließt unregelmäßig. Das Schüttgut schießt unkontrolliert aus dem Silo. Das Schüttgut entmischt sich. Was tun? Es wird im Silo gestochert und am Trichter gehämmert. Etwas eleganter: Installieren von Klopfern, Vibratoren oder Lufteinblasvorrichtungen. Schlimmstenfalls wird der Silo regelmäßig entleert – von oben. Ebenfalls erwähnenswert: durch das Schüttgut hervorgerufene Siloschäden. In fast allen Industriezweigen treten Schüttgüter auf, wobei „Schüttgut“ alle aus einzelnen Partikeln bestehenden Stoffe wie Pulver und Granulate einschließt. Untersuchungen [1] zeigen, dass Probleme mit Schüttgütern in deutlich über 90% aller feststoffverarbeitenden Anlagen vorkommen. Sie treten im kleinen Maßstab auf, z.B. beim Dosieren oder Befüllen der Matrizen von Tablettenpressen, aber auch im großen Maßstab, z.B. bei Fließproblemen in Silos mit Volumina von mehreren 1.000 m3. Warum gibt es so häufig Schwierigkeiten mit dem Schüttgut? Schüttgüter müssen neben den wertschöpfenden Prozessschritten wie Mischen, Kompaktieren, Zerkleinern oder chemischen Reaktionen auch gelagert, dosiert und gefördert werden. Wesentliche Anlagenkomponenten hierzu sind neben den eigentlichen Förderorganen (Schneckenförderer, pneumatische Förderung etc.) kleinere oder größere Behälter, Silos oder Zuführtrichter. Diese Komponenten sind in der Regel nicht der Schwerpunkt bei der Planung einer Anlage, da sie wenig zum eigentlichen Zweck der Anlage beitragen. Unglücklicherweise können sie aber bei nicht sachgerechter Auslegung sowohl Anlagendurchsatz als auch Produktqualität negativ beeinflussen. Die wichtigsten Probleme Die eingangs geschilderten Probleme resultieren aus recht einfachen Sachverhalten. Ein Schüttgut fließt u.a. dann nicht aus, wenn es aufgrund seiner Festigkeit eine stabile Brücke oberhalb der Auslauföffnung bildet (Abb.1a).

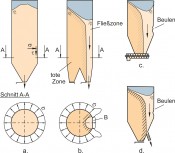

Abb.1 Typische Probleme beim Betrieb von Silos: a. Brückenbildung; b. Kernfluss; c. Schachtbildung; d. Schießen; e. Entmischung [2]

Besonders viele Probleme entstehen, wenn es beim Schüttgutabzug zum sogenannten Kernfluss kommt (Abb.1b). Dabei ist nur das Schüttgut oberhalb der Auslauföffnung in Bewegung, während der Rest in Ruhe verbleibt und „tote Zonen“ bildet. Die häufigste Ursache für Kernfluss sind zu flache Trichterwände, aber auch in das Schüttgut ragende Vorsprünge sowie nicht über der gesamten Auslauföffnung abziehende Austraggeräte. Die wesentlichen durch Kernfluss hervorgerufenen Probleme sind [2]: // Das Schüttgut in den toten Zonen lagert lange in Ruhe und kann sich dabei immer mehr verfestigen, sodass es schließlich nicht mehr ausfließt, sondern einen sogenannten Schacht bildet (Abb.1c). // Breite Verweilzeitverteilung: Beim Füllen in den Bereich der toten Zonen gelangtes Schüttgut verbleibt bis zur nächsten Restentleerung im Silo, während später eingefülltes Produkt sofort wieder abgezogen wird. // Schießen und unkontrollierbares Ausfließen (Abb.1d): Die Verweilzeit des Schüttgutes in der Fließzone ist so kurz, dass gut fluidisierbares Schüttgut nicht die Zeit hat zu entlüften. Dadurch wird es wie eine Flüssigkeit aus der Auslauföffnung austreten. // Entmischung (Abb.1e). Schüttgüter, die nicht aus weitgehend identischen Partikeln bestehen, entmischen sich beim Füllen eines Silos. Bei zentrischer Befüllung mit nicht zu feinem Schüttgut sammeln sich meist die kleineren Partikeln nahe der Siloachse und die größeren Partikeln am Rand. Bei Kernfluss wird zunächst das Produkt aus der Mitte (Feingut) abgezogen, während das gröbere Produkt vom Rand erst später folgt. Dadurch entsteht am Auslauf ein zeitlich entmischter Schüttgutstrom. Silos zeigen Schäden viel häufiger als andere Bauwerke. Eine 1985 veröffentliche Zahl [3] besagt, dass die Versagenswahrscheinlichkeit von Silos etwa 1.000 mal so hoch ist wie die anderer Bauwerke. Durch verbesserte Normen (z.B. [4]) zur Ermittlung der Lasten auf Silobauwerke sollte die Versagenswahrscheinlichkeit heute niedriger sein, aber trotzdem ist angesichts häufig auftretender Schäden immer noch von einer erhöhten Schadenswahrscheinlichkeit auszugehen. Im Folgenden wird als Beispiel für Siloschäden das Beulen von (in der Regel dünnwandigen) Metallsilos vereinfacht erläutert. Auf die meist zylindrische Schaftwand wirkt vom Schüttgut die Druckspannung o (Abb.2a). Gleichzeitig nimmt der Siloschaft die Reibung zwischen Schüttgut und Schaftwand auf (Schubspannungen t in Abb.2a), sodass die Zylinderwand im unteren Teil des Schaftes einen Großteil des Gewichts der Schüttgutfüllung im Schaft trägt [1]. Wird ein Silo unter der Annahme einer zentralen Auslauföffnung ausgelegt, geht man von einer axialsymmetrischen Verteilung der Druckspannung o aus. Für die Bemessung der Dicke der Schaftwand wird in diesem Fall die aus der Zylinderform folgende Krümmung der Schaftwand zugrundegelegt (vereinfachte Darstellung; Details s. [4]).

Fließt das Schüttgut im Silo nicht wie angenommen symmetrisch, sondern bildet sich ein einseitiger Fließkanal (Abb.2b), verändert sich die Spannungsverteilung im Silo: Das Schüttgut im Fließkanal stützt sich über Reibung am benachbarten ruhenden Schüttgut ab, wodurch die Spannungen im Fließkanal nur noch einen Bruchteil der außerhalb des Fließkanals wirkenden Spannungen ausmachen können. Dadurch wirkt im Fließkanal auch nur eine kleinere Druckspannung auf die Zylinderwand, wodurch sich diese abflacht, also ihre Krümmung in diesem Bereich vermindert wird Ursachen für einseitigen Schüttgutfluss sind asymmetrische Trichter, mehrere nicht gleichzeitig aktivierte Auslauföffnungen (Abb.2b), nur teilweise geöffnete Schieber oder einseitig abziehende Austraggeräte (Abb.2c) [2]. Ein weiteres Beispiel ist ein nachträglich installierter Auslauf wie in Abbildung 2d, der zu einseitigem Schüttgutfluss führt.

Abb.2 Beulen: a. Vom Schüttgut auf die Silowand ausgeübte Spannungen bei über dem Querschnitt gleichmäßigem Schüttgutfluss; b. Spannungen auf die Silowand im Siloschaft bei einseitigem Schüttgutfluss, verminderte Krümmung der Silowand bei B; c. Beulen bei einseitigem Schüttgutfluss durch einseitig abziehendes Austraggerät; d. Beulen durch nachträglich installierte seitliche Auslauföffnung

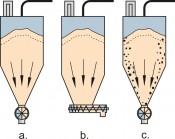

Was tun? Die Probleme hinsichtlich der Silostatik lassen sich vermeiden, indem die einschlägigen Normen (z.B. [4]) verstanden und beachtet werden. Dabei sind alle das Fließen betreffenden Informationen (zentrisch, exzentrisch, welches Austraggerät?) sowie die Eigenschaften des Schüttgutes (u.a. Reibung zwischen Schüttgut und Silowand, Schüttgutdichte) einzubeziehen. Weiterhin ist zu beachten, dass das Silo fachgerecht konstruiert und errichtet wird und dass das Silo genau so verwendet wird, wie es für die Erstellung der Statik vorgegeben war. Vor Veränderungen des Silos (z.B. zusätzlicher Auslauf, Einbauten) oder Einfüllen eines anderen Schüttgutes ist die Standsicherheit zu prüfen. Auch die in Abbildung 1 gezeigten Probleme lassen sich durch eine Auslegung des Silos auf Grundlage der gemessenen Fließeigenschaften vermeiden. Hierzu wird die Methode von Jenike angewendet [5, 2]. Sie erlaubt u.a. die Berechnung der Mindestabmessungen der Auslauföffnung, um Brückenbildung zu vermeiden. Außerdem ist es wichtig, dass kein Kernfluss herrscht bzw. keine toten Zonen entstehen. Nur dann ist sämtliches Schüttgut während des Schüttgutabzugs in Bewegung, was als Massenfluss bezeichnet wird (Abb.3.a). Die Trichterwände müssen hierzu hinreichend steil und/oder glatt sein, und der Schüttgutabzug muss über dem gesamten Auslaufquerschnitt erfolgen. Letzteres ist je nach Austraggerät nicht selbstverständlich. Im Fall des in Abbildung 3b gezeigten Schneckenförderers lässt sich dies z.B. mit einer zunehmenden Steigung erreichen [2, 5].

Abb.3 Lösungen: a. Massenfluss; b. Abzug über der gesamten Auslauföffnung durch Schneckenförderer mit zunehmender Steigung; c. Rückführung der beim Füllen entstandenen Entmischung bei Massenfluss [2]

Bei Massenfluss fließt das Schüttgut im Schaft weitgehend gleichmäßig nach unten, woraus eine enge Verweilzeitverteilung folgt. Außerdem ist die Verweilzeit im Massenflusssilo im Vergleich zur Fließzone bei Kernfluss größer, sodass mehr Zeit zur Entlüftung zur Verfügung steht. Da es keine toten Zonen gibt, kann Schachtbildung wie in Abbildung 2c nicht auftreten. Die beim Füllen entstandene Entmischung über dem Siloquerschnitt (Abb.2e) wird weitgehend zurückgeführt, da sich das entmischte Schüttgut im Trichter vereinigt (Abb.3c). Daher ist Massenfluss die Standardlösung zur Vermeidung von Entmischungsproblemen [2]. Eine tiefergehende Beschreibung des Auslegungsverfahrens ist im Rahmen dieses Aufsatzes nicht möglich. Hinsichtlich Details sei auf [2, 5] verwiesen. Beispiele sind in [6] beschrieben. Schüttguteigenschaften Für die Siloauslegung werden Schüttguteigenschaften benötigt. Dies sind mechanische Eigenschaften wie die Winkel der inneren Reibung und der Wandreibung, die Schüttgutdichte und die Schüttgutfestigkeit. Bei Schüttgütern, die zur zunehmenden Verfestigung bei längerer Lagerzeit neigen, ist die Zunahme der Schüttgutfestigkeit mit der Zeit zu messen (Zeitverfestigung). Quantitativ verwertbare Schüttguteigenschaftenwerden mit Schergeräten gemessen. Abbildung 4 zeigt die Scherzelle eines automatischen Ringschergerätes, das Grundlage des ASTM-Standards D6773 ist [2, 7, 8]. Die Schüttgutprobe befindet sich im Bodenring und wird von oben durch einen ringförmigen Deckel mt einer Normalkraft N belastet, sodass in der Schüttgutprobe eine vertikale Normalspannung wirkt. Zur Scherverformung („Scheren“) der Schüttgutprobe rotiert der Bodenring in Richtung w, während der Deckel mit den Zugstangen festgehalten wird. Aus den hierzu benötigen Kräften F1 und F2 folgt die Schubspannung in der Schüttgutprobe. Mit rechnergesteuerten Messprozeduren erfolgt dann die Untersuchung der Probe. Ergebnisse sind neben Schüttgutfestigkeit, Zeitverfestigung und Wandreibung (siehe oben) u.a. auch die innere Reibung und die Schüttgutdichte in Abhängigkeit von der Spannung [2]. Wegen der erzielbaren Genauigkeit [9, 10] werden diese Ringschergeräte auch verbreitet für Fließfähigkeitsmessungen eingesetzt.

Abb.4 Scherzelle des Ringschergerätes nach ASTM D6773 [2, 7, 8]

Fazit Die gezeigten wesentlichen Probleme bei der Lagerung von Schüttgütern müssten nicht so häufig auftreten, wenn mehr Silos nicht nach Art eines optimistischen russischen Roulettes erstellt, sondern auf Grundlage der Schüttguteigenschaften ausgelegt würden. Erster Schritt muss daher immer die genaue Bestimmung der Schüttguteigenschaften sein, die sowohl für die festigkeitsmäßige Auslegung nach den einschlägigen Normen (z.B. [4]) als auch für die verfahrenstechnische Siloauslegung mit der Methode von Jenike [2, 5] benötigt werden. Bestehen bereits Anlagen mit Trichtern oder Silos, in denen Fließprobleme oder Entmischung auftreten, besteht nach Erfahrung des Verfassers fast immer die Möglichkeit, durch gezielte Veränderungen auf Grundlage der Fließeigenschaften des Schüttgutes zu einer Verbesserung zu kommen.

Literatur Foto: © istockphoto.com | Redgreen26 |

C&M 5 / 2015

Das komplette Heft zum kostenlosen Download finden Sie hier: zum Download Der Autor:NewsAhlborn GmbH: Hochgenaue Temperaturmessung mit digitalen FühlernBei über 80 % aller industriellen Messaufgaben werden Temperaturen gemessen. Wichtig ist das Zusammenspiel von Messgerät und Fühler sowie die verwendete Technologie. Aus der Präzisionsschmiede, der Firma Ahlborn aus Holzkirchen bei München, kommt jetzt ein Messsystem für hochgenaue Temperaturmessung, das nicht nur im Labor verwendet werden kann.© Ahlborn Mess- und Regelungstechnik GmbH |

Suche: