|

Pumpen im Zusammenspiel mit dem Gesamtsystem

Pumpen im Zusammenspiel mit dem GesamtsystemInnovative EnergieeinsparungDas Herz jeder Industrieanlage ist die Pumpe – das so oft unbeachtete Arbeitstier. Betreiber von Anlagen sollten die Wirkungsgrade ihrer Pumpenaggregate genau kennen. Jedoch das größte Potenzial zur Einsparung von Energie und somit Betriebskosten besteht durch Optimierung des Gesamtsystems unter Berücksichtigung des Zusammenspiels zwischen den Pumpen und dem gesamten Produktionsprozess. Der Pumpenmarkt wird durch die wachsende Weltbevölkerung getragen, wobei dies auf der einen Seite erfreulich ist und auf der anderen Seite aufgrund der Ressourcenbegrenzung der Erde einen Konflikt erzeugt. Daher ist der Fokus bei der Entwicklung von Pumpen auf Energieeffizienz wesentlich, denn laut dem Fraunhofer Institut Systemtechnik und Innovationsforschung werden etwa 30% des Stromverbrauchs für Antriebssysteme in der Industrie für Pumpen benötigt. Dies entspricht etwa 13% des gesamten Stromverbrauchs der EU. Allein in der chemischen Industrie Deutschlands sind etwa eine halbe Million Pumpen installiert, das sind mehr Pumpen, als Mitarbeiter (432.500, 1Q/2013 lt. VCI) in der gesamten Chemiebranche beschäftigt sind. Nach realistischen Schätzungen verbrauchen zwei Drittel aller Pumpen bis zu 60% zu viel Energie. Potenziale zur Optimierung der Pumpe In einer ganzheitlichen Betrachtungsweise gilt immer noch der Grundgedanke, dass die Anlagen Energie verbrauchen und Pumpen dem System Energie zur Verfügung stellen. Die beste Energienutzung verspricht eine punktgenaue Auslegung der Pumpe und die hydraulisch optimierte Anordnung in der Anlage. Aufgrund historisch gewachsener Anlagen und Furcht vor dem Pumpen- bzw. Prozessstillstand sind viele Pumpen überdimensioniert, dadurch besteht ein Interessenkonflikt zwischen Produktionssicherheit und Energieersparnis. Eine effiziente Regelung für veränderliche Förderleistungen je nach Prozessanforderung durch Drehzahlregelung oder Parallelschaltung bringt ein großes Energiesparpotenzial in sich. Nur durch eine realistische Beurteilung der jährlichen Betriebsstundenzahlen in Voll- und Teillast ist die Auswahl einer optimalen Regelungsstrategie möglich. Die Entscheidung sollte dann zu Gunsten der Alternative mit den geringsten Lebenszykluskosten getroffen werden. Mittlerweile hat sich die Drehzahlregelung durch Frequenzumformer als zuverlässig sowie kostengünstig etabliert. Neben den reduzierten Anfahrströmen besteht der wesentliche Vorteil darin, die Drehzahl flexibel zu gestalten und statt einer Pumpenkurve ein komplettes Pumpenkennfeld, also das Verhältnis von Förderstrom zu Förderhöhe in Abhängigkeit der Drehzahl, abfahren zu können. Liegen die Betriebspunkte der Anlage völlig außerhalb des Arbeitsbereichs, hilft nur ein Austausch des bestehenden Laufrads durch ein neues mit einer besseren Charakteristik weiter.

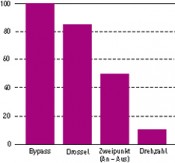

Energieverbrauch verschiedener Regelungsarten im Teillastbetrieb für ein ausgewähltes Anwendungsbeispiel. Quelle: dena – Deutsche Energie-Agentur

Betrachtung der Drehzahlregelung zur Förderstromanpassung: // Vermeidung von Drucküberschüssen, vermeintlichen Sicherheitsmargen und Toleranzen // Sanftes Anfahren der Pumpen am Frequenzumrichter // Schonung / Verschleißminderung mechanischer Teile // Reduzierung hydraulischer Rückwirkungen // Geringere Netzbelastung durch reduzierte Anlaufströme // Reduzierte Lebenszykluskosten // Höherer regelungstechnischer Aufwand Das Gesamtsystem im Visier Auch eine kontinuierliche Wartung bietet Einsparpotenzial, nimmt doch bei allen Aggregaten durch Abnutzung bzw. Alterung der Wirkungsgrad ab. In Rohrleitungen nimmt der Leitungswiderstand durch Korrosion und Ablagerungen zu. Armaturen werden undicht, was zu Druckverlusten im System führt. Laut Deutsche Energie-Agentur büßen Pumpen bei schlechter Wartung bis zu 15% ihres Wirkungsgrades ein. Eine Armatur wie Schieber oder Absperrklappe zur Drosselung einer Anlagenkennlinie war bei niedrigen Energiepreisen stets eine kostengünstige Alternative zu Frequenzumformer und Laufradtausch. Der unnötig hohe Energieverbrauch wird in Kauf genommen und oft unterschätzt. Die Regelung der Durchflussmenge mit einem Frequenzumrichter erfolgt wesentlich exakter sowie schneller und ermöglicht eine indirekte Interaktion zwischen Pumpe und Anlagenzustand. Beispielsweise kann eine Steuerungseinheit automatisch die Drehzahl bei bestimmten Prozessparametern vorgeben, sodass sich die Pumpe intelligent an den Prozess anpasst. Das spart nicht nur Energie und die damit verbundenen Kosten je nach Betriebszustand, sondern ermöglicht das Betreiben der Gesamtanlage immer im jeweiligen Betriebsoptimum aller Teilkomponenten und führt zu beachtlichen Verbesserungen des Anlagenwirkungsgrads. Systematisch den Anlagenwirkungsgrad verbessern Die folgende Aufzählung gibt einen Überblick, um mit einem systematischen Ansatz das Energiesparpotenzial der Gesamtanlage zu analysieren.

// Instandhaltung optimieren

// Regelstrategie überprüfen

// „Flaschenhälse“ weiten

// „Druckverbraucher“ austauschen

// Volumenströme anpassen

// Pumpe anpassen

// Antrieb verbessern

// Regelung neu parametrieren Die oben angeführten Maßnahmen geben einen Überblick und zeigen die Möglichkeiten zur Optimierung einer Anlage auf, wobei die Herausforderungen in den tiefer liegenden Details liegen. Das Knowhow eines Pumpenexperten unterstützt wesentlich bei einer kritischen Prüfung der Anlage, um ökonomisch sinnvolle Empfehlungen für Optimierungen auf dem aktuellen Stand der Technik zu erhalten. Effiziente Anlagen sparen Geld und stärken zugleich die Wettbewerbsfähigkeit, schonen die Umwelt und reduzieren schlussendlich den Verbrauch der natürlichen Ressourcen. Foto: © panthermedia | Dmitry Azarov, Paul Fleet |

C&M 5 / 2013

Das komplette Heft zum kostenlosen Download finden Sie hier: zum Download Der Autor:Weitere Artikel online lesenNewsAhlborn GmbH: Hochgenaue Temperaturmessung mit digitalen FühlernBei über 80 % aller industriellen Messaufgaben werden Temperaturen gemessen. Wichtig ist das Zusammenspiel von Messgerät und Fühler sowie die verwendete Technologie. Aus der Präzisionsschmiede, der Firma Ahlborn aus Holzkirchen bei München, kommt jetzt ein Messsystem für hochgenaue Temperaturmessung, das nicht nur im Labor verwendet werden kann.© Ahlborn Mess- und Regelungstechnik GmbH |

Suche: