|

Hochdruck-Polymerisations-Technik @ TU Darmstadt

Hochdruck-Polymerisations-Technik @ TU DarmstadtDie komplette EntwicklungsketteTechnische Polymerisationen bei 3500 bar und 300°C, man mag sich fragen, warum man sich das antut. Am Ende dieses Prozesses stehen ein Polyethylen niedriger Dichte (LDPE) und seine Abkömmlinge, die durch Einbau von Co-Monomeren oder Zugabe von Additiven modifiziert werden. Obwohl diese Werkstoffe schon eine geraume Zeit verfügbar sind, haben sie aufgrund ihrer besonderen Anwendungseigenschaften und -felder nicht an Bedeutung verloren. Wir verbrauchen davon mehrere Millionen Tonnen jährlich in Form von Verpackungsfolien, Beschichtungen mit Barriereeigenschaften, Medizinalverpackungen, Fließverbesserern für Kraftstoffe und Schmiermittel, Isolierungen für Höchstspannungskabel, Einschlüssen für Solarzellen oder Rohren extrem langer Haltbarkeit. Angefangen hat alles mit einer Panne. Man wollte eine chemische Umsetzung mit Ethen unter Druck ausprobieren, vergaß aber, dem Ethen den Reaktionspartner hinzuzufügen und fand am Ende des Versuchs einen weißen Belag auf der Wand des Hochdruck-Autoklaven. Um die Bedeutung dieser Entdeckung, insbesondere mit Blick auf ihr Resultat als Werkstoff, wertzuschätzen, muss man sich vergegenwärtigen, dass die Begrifflichkeit des Makromoleküls zu dieser Zeit noch in lebhafter Diskussion war. Der erste industrielle Prozess zur Herstellung von LDPE wurde in den 30er-Jahren des letzten Jahrhunderts realisiert. Forschungsbedarf für einen „alten“ Prozess Aber warum und an welcher Stelle besteht bei einem so ,,alten“ Prozess heute noch Forschungsbedarf? Hierfür muss man sich im Klaren darüber sein, dass die Werkstoffeigenschaften des LDPE nicht nur von den Monomeren (im Falle der Co-Polymerisation) und Additiven beeinflusst werden, sondern auch von der (topologischen) Mikrostruktur des Polymeren. Diese wird unter anderem von den Prozessbedingungen kontrolliert. D.h., die endgültigen Werkstoffeigenschaften des LDPE hängen auch vom genutzten Reaktortyp und der jeweiligen Fahrweise ab. Diese Abhängigkeit ist Fluch und Segen zugleich: Es bietet eben gerade die Möglichkeit, die Anwendungseigenschaften des späteren Produkts vielfältig und gezielt zu beeinflussen. Gleichzeitig ist es gerade diese Komplexität der Kopplung von Rezeptur, Prozessführung und Produkteigenschaften, deren exaktes Verständnis auch heute noch eine Herausforderung ist. Diese Komplexität in Verbindung mit der großen Produktionsskala bedingen in der aktuellen Forschung zwei Handlungsstränge: // Das hohe Produktionsvolumen in Verbindung mit einem durch die Rohstoffpreise getriebenen Kostendruck übt einen starken Druck aus, die so genannte Economy of Scale zu nutzen. Moderne World-Scale-Anlagen weisen eine Produktionskapazität von etwa 350?kt/á auf. Dies hilft zwar, die Produktion effizient zu gestalten, jedoch erscheint eine Prozessoptimierung oder gar Produktentwicklung auf dem Wege des reinen Experiments auf derart großen Anlagen schwer vorstellbar. Man stelle sich nur vor, dass Durchsätze auf solchen Anlagen Werte von bis zu 120?t/h erreichen. Eine Option stellen hier hoch-präzise Simulationsmodelle dar, die in der Lage sind, die Bestimmung der polymeren Mikrostruktur durch Rezeptur und Prozessbedingungen detailliert und prädiktiv abzubilden. Durch Verknüpfung mit geeigneten rheologischen Modellen werden die Anwendungseigenschaften des Produkts direkt zugänglich und man kommt der simulationsgestützten Prozess- und Produktoptimierung sehr nahe. // Um wirtschaftlich zu bleiben, müssen kleinere Anlagen entweder auf flexiblen Betrieb für kleine Chargen oder höherwertige Produkte, beispielsweise durch Verwendung von neuen Additiven, ausweichen. Bei Ersterem spielen wieder hochpräzise Simulationsmodelle eine Rolle, um den Chargenwechsel geschickt und effizient zu gestalten. Bei Letzterem werden Mini-Plants genutzt, in denen erste Tests laufen und Muster hergestellt werden können. Simulationsmodelle helfen dann, im Nachgang die Implementierung über einen erheblichen Skalierungsfaktor und Wechsel der Reaktorcharakteristik erfolgreich zu gestalten. Abbildung 1 zeigt eine solche Mini-Plant an der TU Darmstadt, wie sie dort für kontinuierlich betriebene Hochdruck-Polymerisations-Prozesse bei bis zu 300°C und 3000 bar bei Durchsätzen bis zu 6kg/h zur Verfügung stehen.

Abb.1 Hochdruck-Polymerisations-Mini-Plant für Einsätze bis zu 300°C und 3000bar in den Hochdrucklaboren der TU Darmstadt.

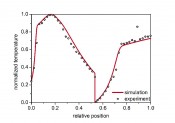

Abb.2 Vergleich der Temperaturprofile aus Experiment und Simulation für einen technischen LDPE-Produktions-Reaktor.

Abb.3 Vergleich zwischen Experiment und Simulation der Molmassenverteilung und der Kontraktionsfaktoren eines LDPE-Produkts aus technischer Produktion.

Leistungsfähigkeit von Simulationsmodellen Anlagen dieser Art stehen weltweit an nur sehr wenigen Standorten überhaupt zur Verfügung. Viele davon sind der Allgemeinheit nicht frei zugänglich. Auf dieser Skala werden ausschließlich Rührkessel-Reaktoren eingesetzt. Es muss sorgfältig darauf geachtet werden, dass auf dieser kleinen Skala Effekte des großen Oberflächen-zu-Volumen-Verhältnisses zurückgedrängt werden. Zudem muss das Modell die Rückvermischungscharakteristik abbilden, da sich diese bei der Übertragung auf einen anderen Reaktortyp ändern kann. Welche Leistungsfähigkeit in der Abbildung von Prozessbedingungen und Produkteigenschaften heute Simulationsmodelle erreichen können, zeigen die Abbildungen 2 und 3. Sie zeigen den Vergleich zwischen realen Daten aus dem Prozess und der entsprechenden Simulation zum einen für das charakteristische Temperaturprofil, zum anderen für die Produkteigenschaften von Molmassenverteilung und kettenlängendifferenzierten Kontraktionsfaktoren. Für die Bestimmung von beiden Größen wurde eine Hybridmethode aus deterministischer Prozesssimulation und einem Monte-Carlo-Verfahren für den individuellen Zugang zu strukturellen Eigenschaften des Makromolekül-Ensembles gewählt. Insbesondere bei den Daten zur Produktcharakterisierung ist ein exaktes Verständnis der bei der Analytik ablaufenden Prozesse wichtig, um theoretische Berechnungen und Analytik mit ihren Besonderheiten bezüglich der Trenncharakteristik zur Deckung zu bringen. Ist dieses vorhanden, so lassen sich nicht nur für einen einzelnen Prozess, sondern prozessübergreifend außerordentlich erfreuliche Übereinstimmungen finden. Gelingt dies auch in prädiktiver Weise, so liegt die Berechtigung nahe, solche Simulationen zu benutzen, um nicht direkt messbare Eigenschaften abzuschätzen. So hat die Kettentopologie entscheidenden Einfluss auf das rheologische Verhalten des Polymeren und es existieren Modelle für solche Beschreibungen, jedoch gibt es keine unabhängige Methode, diese zu bestimmen. Mithilfe von Monte-Carlo-Verfahren werden solche Charakteristika jedoch auf modellhafter Basis zugänglich. Individuelle Topologie von Makromolekülen Abbildung 4 zeigt exemplarisch ein Molekül, das auf der Basis einer hybriden Methode aus deterministischer Prozesssimulation und Monte-Carlo-Verfahren zur Beschreibung der mikrostrukturellen Polymereigenschaften ermittelt wurde. Es ist damit die individuelle Topologie von Makromolekülen aus technischen Prozessen zugänglich, wie sie für die Beschreibung der Anwendungseigenschaften notwendig ist. Damit ist ein wichtiger Schritt in Richtung der simulationsgestützten Prozessoptimierung und des Produktdesigns gelungen. An der TU Darmstadt werden sowohl experimentelle Kapazitäten für die Hochdruck-Polymerisationtechnik vorgehalten als auch solche für die theoretische Begleitung und die Prozessmodellierung. Zudem ist auch die notwendige Ausrüstung für eine Sicherheitsbewertung von Hochdruck-Polymerisationsmischungen vorhanden. Es wird damit die komplette Entwicklungskette auf dem Gebiet der Hochdruck-Polymerisationstechnik abgebildet. Literatur

[1] Neuhaus, E., Busch, M., Gonioukh, A., Herrmann, T, Lilge, D., Mannebach, G., Vittorias, I., (2013), Macromolecular Symposia 324, 62–66 |

C&M 4 / 2013

Das komplette Heft zum kostenlosen Download finden Sie hier: zum Download Der Autor:Weitere Artikel online lesenNewsAhlborn GmbH: Hochgenaue Temperaturmessung mit digitalen FühlernBei über 80 % aller industriellen Messaufgaben werden Temperaturen gemessen. Wichtig ist das Zusammenspiel von Messgerät und Fühler sowie die verwendete Technologie. Aus der Präzisionsschmiede, der Firma Ahlborn aus Holzkirchen bei München, kommt jetzt ein Messsystem für hochgenaue Temperaturmessung, das nicht nur im Labor verwendet werden kann.© Ahlborn Mess- und Regelungstechnik GmbH |

Suche: