Von der örtlichen Überwachung bis zur Telediagnose

Wissensbasierte Fehlerdiagnose

Die zunehmenden Anforderungen an die Zuverlässigkeit und Sicherheit von technischen Prozessen erfordern verbesserte Maßnahmen zur Fehlerfrüherkennung und zum Fehlermanagement. Dabei kommt es darauf an, sich anbahnende Fehler möglichst früh zu erkennen und zu lokalisieren. Die bisher meist eingesetzte Grenzwertüberwachung einiger weniger Messsignale reicht hierzu oft nicht aus. Eine wesentlich tiefer gehende Information erhält man durch eine Fehlererkennung mit Signal- und Prozessmodellen, bei denen mehrere Messsignale zur Erzeugung charakteristischer Symptome ausgewertet werden. Über Symptom-Fehler-Beziehungen können die Fehler dann wissensbasiert diagnostiziert werden. Dies erlaubt z.B. das schnelle Auffinden von Fehlerursachen, ermöglicht eine Wartung nach Bedarf und unterstützt eine Telediagnose.

1. Wissensbasierte Überwachung Fehlermanagement

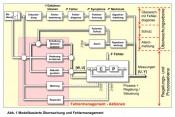

Die konventionelle Überwachung von technischen Prozessen erfolgt über Grenzwertverletzungen einiger weniger Messgrößen wie z.B. Drücke, Temperaturen, Durchflüsse oder Drehzahlen. Dies führt dann zu Alarmen an das Bedienungspersonal oder zu automatischen Schutzschaltungen (siehe Abb. 1). Die Grenzwertüberwachung reagiert meist erst bei schon größer gewordenen Störungen und Fehlern und erlaubt oft keine Diagnose mit Angabe der betroffenen Komponente. Hier setzt nun eine wissensbasierte Fehlererkennung ein, die über die Bildung von Merkmalen Symptome erzeugt. Diese erlauben eine Fehlerdiagnose (siehe Abb. 1 oben) und führen über Entscheidungen zu einem Fehlermanagement mit z.B. sofortiger Änderung des Betriebes, Wartung, Reparatur oder Rekonfiguration.

2. Wissensbasierte Methoden der Fehlerdiagnose

Die wesentlichen Aufgaben einer wissensbasierten/modellgestützten Methodik können in eine Fehlererkennung durch Erzeugung analytischer und heuristischer Symptome und eine Fehlerdiagnose mit Klassifikations- und Inferenzmethoden unterteilt werden.

a) Symptomerzeugung

Das quantifizierbare Wissen über den Prozess wird verwendet, um analytische Information zu erzeugen. Hierzu wird neben der konventionellen Grenzwertüberwachung auf der Grundlage gemessener Variablen eine Datenverarbeitung durchgeführt, um zunächst Merkmale (Kennwerte, charakteristische Größen) (vgl. Abb. 2) zu bilden durch:

Signalanalyse direkt messbarer Signale durch Bildung von Signalmodellen. Merkmale sind z.B. Varianzen, Amplituden, Signalmodellparameter oder Frequenzen. Prozessanalyse durch Verwendung mathematischer Prozessmodelle in Verbindung mit Parameterschätzmethoden, Zustandsschätzmethoden und Paritätsgleichungen. Kennwerte sind Parameter, Zustandsgrößen oder Residuen.

b) Fehlerdiagnose

Die Aufgabe der Fehlerdiagnose besteht in der Bestimmung des Typs, der Größe und des Ortes des Fehlers und des Zeitpunkts seiner Erkennung auf der Grundlage der analytischen und heuristischen Symptome im Vergleich mit dem Normalverhalten. Eine erste Möglichkeit besteht in der Verwendung von Klassifikationsmethoden, bei denen die Änderungen in mehrdimensionalen Räumen bestimmt werden. Ein anderer Weg ist die Nutzung von in der Struktur bekannten oder erlernten Fehler-Symptom-Kausalitäten.

Abb.1 Modellbasierte Überwachung und Fehlermanagement

Abb.2 Fehlererkennung mit a) Signalmodellen b) Prozessmodellen

Abb.3 Modellgestützte Fehlererkennung eines Kreiselpumpen-Aggregates

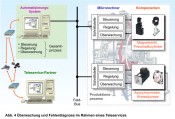

Abb.4 Überwachung und Fehlerdiagnose im Rahmen eines Teleservices

3. Modellgestützte Methoden der Fehlererkennung und Fehlerdiagnose

Um einen tieferen Einblick in den Prozess zu erhalten, werden die im statischen und dynamischen Prozessverhalten vorhandenen Abhängigkeiten verschiedener messbarer Signale durch Einsatz von mathematischen Prozessmodellen ausgenutzt. Als Messgrößen stehen in der Regel die Eingangsgrößen U und die Ausgangsgrößen Y (mit Störsignalen N) zur Verfügung, Abb. 2b). Aufgrund dieser Messgrößen sollen Fehler in den Aktoren, im Prozess und den Sensoren erkannt werden. Eine modellgestützte Fehlererkennung vergleicht den Prozess mit einem Prozessmodell und erzeugt mit verschiedenen Methoden Merkmale. Je mehr Signale zwischen Ein- und Ausgangsmessgrößen zur Verfügung stehen, desto detaillierter wird die Fehlererkennung und -diagnose. Bei der Modellbildung von Fehlern entscheidet man sprungförmige Fehler (abrupt), driftförmige Fehler (allmählich) und intermittierende Fehler (sporadisch). Prozessmodellgestützte Methoden der Fehlererkennung sind z.B.:

// Parameterschätzung mit statischen oder dynamischen Modellen.

// Paritätsgleichungen.

// Zustandsgrößenbeobachter und Kalman-Filter.

Symptome sind dann Änderungen von Parametern oder Residuen zwischen Prozessmodell und Prozessausgangsgrößen.

Signalmodellgestützte Methoden der Fehlererkennung werten die in einem einzelnen Messsignal enthaltenen harmonischen oder regellosen Anteile aus, z.B. durch Fourier- oder Korrelationsanalyse bei stationärem Verlauf oder z.B. Waveletanalyse bei impulsförmigem Verlauf. Symptome sind z.B. Änderungen von Amplituden oder charakteristischen Frequenzen.

Die Aufgaben der Fehlerdiagnose ist die Ermittlung der Fehler mit möglichst detaillierten Angaben über ihren Ort und ihre Größe. Hierzu reicht die Kenntnis analytischer Symptome im Allgemeinen nicht aus, sondern es ist auch die Verarbeitung von heuristischem Wissen (Bedienerbeobachtungen) erforderlich. Deshalb ist der Einsatz von Onlineexpertensystemen zweckmäßig. Zunächst sind die analytischen und heuristischen Symptome in einer einheitlichen Form darzustellen. Hierzu eignen sich besonders unscharfe Mengen als fuzzy sets mit Zugehörigkeitsfunktionen (Symptom z.B. groß, mittel, klein). Der Zusammenhang zwischen den beobachteten Symptomen und den Fehlern kann durch Klassifikationsmethoden (oder Mustererkennungsmethoden) experimentell „erlernt“ oder „trainiert“ werden.

Wenn jedoch der prinzipielle Zusammenhang „Fehler F – Zwischenereignisse E – Symptome S“ bekannt ist, z.B. als kausale Verknüpfung oder Wenn-dann-Regel, dann lassen sich Inferenzmethoden (Methoden des diagnostischen „Schließens“ oder „Schlussfolgerns“) einsetzen. Da die Symptome meistens unscharfe Größen sind, eignet sich besonders das approximative Schließen mit Fuzzy-Logik.

4. Anwendungsbeispiel: Kreiselpumpe

Bei relativ gut instrumentierten Kreiselpumpen stehen Differenzdruck p, Volumenstrom V, Drehzahl w, Spannungs- und Stromwerte eines antreibenden Elektromotors zur Verfügung (Abb. 3), sodass auch das elektrische Drehmoment Mmot berechnet werden kann. Die möglichen Fehlererkennungsmethoden hängen von der Betriebsart ab. Wird die Kreiselpumpe im Wesentlichen stationär an verschiedenen Betriebspunkten betrieben, dann können aus einer Parameterschätzung der Differenzdruck- und Drehmomentkennlinien p (V) sowie Mmot (V,w) mehrere Fehler wie z.B. Dichtspaltverschleiß, Schaufeldefekte und Kavitation diagnostiziert werden.Bei andauerndem oder gelegentlichem dynamischen Betrieb liefert eine Parameterschätzung für das dynamische Verhalten (Differenzialgleichungen 2. Ordnung) zusätzliche Parameter wie z.B. Trägheitsmoment und zusätzliche Reibungsterme. Durch eine Kombination mit Paritätsgleichungen können mehrere Motoren-, Pumpen- und Sensorfehler über verschiedene Symptome diagnostiziert werden (siehe Abb. 3 und Tab. 1). Die Paritätsgleichungen können auch bei stationärem Betrieb an einem Betriebspunkt eingesetzt werden, um Fehler wie Dichtspaltverluste, Lagerreibung und Sensor-Offsetfehler zu diagnostizieren. Jedoch können dann andere Fehler wie erhöhter Strömungswiderstand, Kavitation und Schaufelschäden zwar erkannt, aber nicht unterschieden werden. Eine Parameterschätzung während des Auslaufens bis zum Stillstand nach einer Abschaltung erlaubt zusätzliche Symptome für erhöhte Reibung und Schaufelschäden. Eine Signalanalyse von Körperschall über Beschleunigungssensoren an geeigneten Stellen des Pumpengehäuses ermöglicht die Erkennung von Kavitation (zusätzlich) und Unwucht des Rotors.

Tab.1 Fehler-Symptom-Tabelle eines Kreiselpumpen-Aggregates

Zusammenfassend kann also bei 4 verfügbaren Messgrößen (Isq, w, p, V) ein großer Umfang an Fehlern von Elektromotor, Pumpe und Leitungen diagnostiziert werden. Mit abnehmender Zahl an Messgrößen reduziert sich die Zahl der diagnostizierbaren Fehler. Ein zweckmäßiges Vorgehen besteht im dauernden Einsatz von Paritätsgleichungen und nach sich einstellenden ersten Symptomen kurzfristig dynamische Drehmomentanregungen mit Testsignalen, um eine differenzierte Diagnose zusammen mit Parameterschätzwerten zu erhalten [2].

Weitere Fehlerdiagnosesysteme wurden z.B. für verschiedene elektrische Antriebe, elektrische, hydraulische und pneumatische Stellantriebe, Membranpumpen, Pipelines (Leckerkennung), Werkzeugmaschinen, Roboter und Wärmeaustauscher entwickelt (siehe [1], [2], ferner für Kraftfahrzeugfahrwerke, Otto- und Dieselmotoren [3]).

5. Fehlermanagement und Teleservice

Im Rahmen der Lebenszyklusbetrachtungen technischer Prozesse kommt dem Fehlermanagement eine zunehmende Bedeutung zu. Dies schließt z.B. Maßnahmen wie Wartung, Reparatur oder Rekonfiguration ein. Eine frühzeitige Fehlererkennung ermöglicht dabei eine Wartung nach Bedarf.

Ein weiteres Anwendungsgebiet der wissensbasierten Fehlerdiagnose ergibt sich im Rahmen des Teleservice [4]. Hierbei wird von mit Experten besetzten Servicestationen über geografisch größere Entfernungen eine Anlage im Rahmen der Inbetriebnahme, des Normalbetriebes, der Garantieabwicklung und im After-Sales-Bereich betreut (Abb. 4). Grundlage sind die über verschiedene Kommunikationswege (Festnetz- und Mobiltelefon, Internet) übertragenen Meldungen der Anlage. Hierbei bietet sich besonders eine Datenverdichtung zu aktuellen Kennwerten (Symptomen) an der Anlage an. Der Teleservice ist besonders für Hersteller mit größerem Exportanteil von zunehmender Bedeutung. Somit erlaubt eine wissensbasierte Fehlerdiagnose vor Ort oder in Teleservicestationen in Verbindung mit anderen Informationen eine Verbesserung der Zuverlässigkeit, Verfügbarkeit und Sicherheit.

Literatur

[1] Isermann, R. (2010), Modellbasierte Überwachung und Fehlerdiagnose von kontinuierlichen technischen Prozessen, at-Automatisierungstechnik 58, 291 305.

[2] Isermann, R. (2011), Fault diagnosis applications, Springer Verlag, Berlin.

[3] Isermann, R. (Hrsg.) (2010); Elektronisches Management motorischer Antriebe, Vieweg + Teubner, Wiesbaden.

[4] Riegler, T. (2005), Teleservice life, VDMA-Nachrichten 08, S. 73.

Foto: ©panthermedia.net|Stephen Coburn

Stichwörter:

Fehlermanagement, Signalmodellen, Prozessmodellen, Symtom-Fehler-Beziehungen, analytische und heuristische Symptome, Klassifikations- und Inferenzmethoden, Symptomerzeugung, quantifizierbare Wissen, Granzwertüberwachung, Fehlerdiagnose, modellgestütze Fehlererkennung, Signalmodellgestütze Methoden, Fourieranalyse, Korrelationsanalyse, Waveletanalyse, Onlineexpertensystem, Paritätsgleichung, Drehmomentanregungen, Fehlermanagement,

|